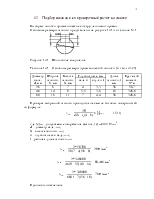

Таблица 1 – определение передаточного числа цепной передачи

|

|

|

|

|

|

|

27,7 |

18,51 |

13,8 |

|

|

4,39 |

2,9 |

2,19 |

Принимаем, предварительно, передаточное

число редуктора ![]() , тогда

передаточное отношение ременной передачи при различных частотах

электродвигателя различное (таблица 3.1). Принимаем электродвигатель с частотой

вращения вала

, тогда

передаточное отношение ременной передачи при различных частотах

электродвигателя различное (таблица 3.1). Принимаем электродвигатель с частотой

вращения вала ![]() мин

мин![]() , тогда округляем

передаточное отношение по стандартному ряду

, тогда округляем

передаточное отношение по стандартному ряду ![]()

![]() 4,5.

4,5.

Далее по таблице А.5 [1] подбираю электродвигатель с мощностью Рдв, кВт ротора ближайшим к Ртр.

Принимаю электродвигатель 4А типоразмер 132М4: Рдв= 11 кВт; nдв=1500 мин-1.

Полученные значения передаточных чисел соответствуют рекомендованным [2, табл. 1.2].

После определения передаточных чисел вычисляю частоты вращения, угловые скорости, мощности и вращающие моменты на валах передачи.

Частоту вращения определяю по формуле, в мин-1

n1=nдв= 1500 мин-1;

n2=n1/up (3.7)

n2=1500/6,3=238 мин-1;

n3= 53 мин-1.

Угловые скорости определяю по формулам, в с-1

ω1=π*nдв/30 (3.8)

ω1=3,14*1500/30=157 с-1;

ω2= ω1/up (3.9)

ω2=157/6,3=24,9 с-1;

ω3= ω2/uз (3.10)

ω3=24,9/4,5=5,65 с-1.

3.3 Мощности и крутящие моменты на валах

Мощности на валах определяю по формулам, в кВт

Р1=9,22 кВт;

Р2=Р1*ηЗ * ηГ

*η![]() (3.11)

(3.11)

Р2=9,22*0,992*0,98*0,98=8,68 кВт;

Р3=Р2*ηц*ηп (3.12)

Р3=8,68*0,98*0,99=8,3 кВт.

Т=Р/ω (3.13)

Т1 =9220/157=58,7 Н*м;

Т2= 8680/24,9=348,6 Н*м;

Т3= 8300/5,65=1469 Н*м.

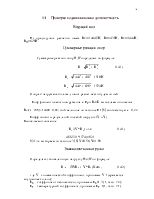

Таблица 2 Кинематические параметры привода

|

Номер вала |

Р, КВт |

n, мин-1 |

ω, с-1 |

Т, Нм |

|

1 |

9,22 |

1500 |

157 |

58,7 |

|

2 |

8,68 |

238 |

24,9 |

348,6 |

|

3 |

8,3 |

54 |

5,65 |

1469 |

Выбор материала зубчатых колёс зависит от назначения передачи и условий её работы. В качестве материалов колёс применяют, стали, чугуны и пластмассы.

Основными материалами для зубчатых колёс служат термически обработанные стали. В зависимости от твёрдости стальные зубчатые колёса делятся на две группы.

![]() Первая группа – колёса с твердостью поверхностей

зубьев Н<=350HB. Применяются в слабо – и средненагруженных передачах.

Материалами для колёс этой группы служат углеродистые стали 35, 40, 45, 50, 50Г

и легированные стали 40Х, 45Х, 40ХН, 30ХГСА и др. Термообработку – улучшение

производят до нарезания зубьев.

Первая группа – колёса с твердостью поверхностей

зубьев Н<=350HB. Применяются в слабо – и средненагруженных передачах.

Материалами для колёс этой группы служат углеродистые стали 35, 40, 45, 50, 50Г

и легированные стали 40Х, 45Х, 40ХН, 30ХГСА и др. Термообработку – улучшение

производят до нарезания зубьев.

Колеса первой группы хорошо прирабатываются и не подвержены хрупкому разрушению.

Вторая группа – колеса с твердостью поверхностей Н>350 НВ.

По таблице 1.3 ![]() выбираем материал:

сталь 40Х; термообработка улучшение; НВ=280 – шестерня; НВ= 260 – колесо.

выбираем материал:

сталь 40Х; термообработка улучшение; НВ=280 – шестерня; НВ= 260 – колесо.

Определяем допускаемое напряжение на контактную прочность

![]() , где

, где ![]() - коэффициент

долговечности:

- коэффициент

долговечности: ![]() ;

;

![]() - предел контактной

выносливости при улучшении НВ<350, Н / мм2;

- предел контактной

выносливости при улучшении НВ<350, Н / мм2;

![]() .

.

Определим ![]() для колеса

для колеса

![]() =1,8*260

+ 67=535 Н / мм2 .

=1,8*260

+ 67=535 Н / мм2 .

![]() Н

/ мм2.

Н

/ мм2.

Для шестерни

![]() Н

/ мм2;

Н

/ мм2;

![]() Н

/ мм2.

Н

/ мм2.

Проектный расчет ведем по меньшему значению (по

слабому) ![]() Н / мм2.

Н / мм2.

Определение

допускаемых напряжений изгиба ![]() Н /

мм2,

Н /

мм2,

![]() , где

, где ![]() ;

;

![]() - допускаемые

напряжения изгиба, Н / мм2

- допускаемые

напряжения изгиба, Н / мм2

![]() .

.

Для шестерни определим ![]() .

.

![]() Н / мм2;

Н / мм2;

![]()

Для колеса

![]() Н / мм2;

Н / мм2;

![]() Н / мм2.

Н / мм2.

Межосевое расстояние ![]() , мм из условия контактной выносливости активных поверхностей

зубьев определяю по формуле

, мм из условия контактной выносливости активных поверхностей

зубьев определяю по формуле

,

(4.3)

,

(4.3)

где КН![]() – коэффициент

нагрузки;

– коэффициент

нагрузки;

![]() =43– коэффициент,

межосевого расстояния;

=43– коэффициент,

межосевого расстояния;

![]() - коэффициент

ширины венца по межосевому расстоянию.

- коэффициент

ширины венца по межосевому расстоянию.

Принимаю КН![]() =1,03.

=1,03.

Принимаю ![]() .

.

мм.

мм.

Принимаю стандартное значение

межосевого расстояния ![]() мм.

мм.

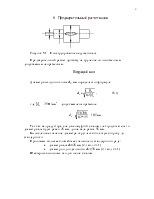

4.2 Модуль зацепления

Модуль зацепления определяю по формуле, в мм

m=(0,01 ÷ 0,02)аω, (4.4)

m=(1,4 ÷ 2,8) мм,

Принимаю стандартное значение модуля ![]() мм.

мм.

В косозубых передачах угол наклона зубьев принимают ![]() . Предварительно

принимаю угол наклона зубьев

. Предварительно

принимаю угол наклона зубьев ![]() .

.

Cсуммарное число

зубьев ![]() определяю по формуле

определяю по формуле

,

(4.5)

,

(4.5)

где аω – межосевое расстояние, мм;

m – модуль зацепления, мм.

zΣ=2*140*cos10°/2,0=138;

,

(4.6)

,

(4.6)

где u3 – передаточное число.

Число зубьев шестерни ![]() определяю по формуле

определяю по формуле

z1=138/(6,3+1)=18,9 ≈ 19;

Число

зубьев колеса ![]() определяю по

формуле

определяю по

формуле

z2 =zΣ - z1 (4.7)

z2=138-19=119.

(4.8)

(4.8)

uфз =119/19=6,26.

Отклонение :

Δ .

.

Погрешность не должна превышать 4%.

4.4 Уточнение действительной величины угла наклона зубьев

Уточняю действительное значение угла наклона зубьев ![]() по формуле

по формуле

β=аrccos (z∑m/2aω ) (4.9)

β=arccos 11,8*2/2*140=9,6° > 8°

Делительные диаметры d, мм определяю по формуле

d=m*z/cosβ (4.10)

Делительный диаметр шестерни d1, мм

d1=2*19/сos9,6°=38,5 мм.

Делительный диаметр колеса d2, мм

d2=2*119/cos 9,6°=241,4 мм

4.4.2 Уточнение фактического межосевого расстояния

,

(4.11)

,

(4.11)

где d1 и d2 – делительные диаметры шестерни и колеса, соответственно.

aω=(38,5+241,4)/2=140 мм.

Диаметры вершин dа, мм определяю по формуле

![]() (4.12)

(4.12)

Диаметр вершин шестерни dа1, мм

da1=38,5+2*2=42,5 мм.

Диаметр вершин колеса dа1, ммI

da2=241,4+2*2=245,4 мм.

Диаметры впадин df, мм определяю по формуле

![]() (4.13)

(4.13)

где m – модуль зацепления, мм.

Диаметр впадин шестерни df1, мм

df1=38,5 - 2,5*2=33,5 мм.

Диаметр впадин колеса df2, мм

df2=241,4-2,5*2=236,4 мм.

4.5 ирина венца колеса и шестерни

где ψba- коэффициент ширины зубчатого венца;

Определяю ширину венца колеса b2, мм по формуле

![]() ,

(4.14)

,

(4.14)

b2=0,4*140=56 мм.

Ширину шестерни b1, мм определяю по формуле

![]() (4.15)

(4.15)

b1=56+4=60 мм.

Определяю коэффициент ширины шестерни ![]() по формуле

по формуле

(4.16)

(4.16)

ψbd=60/38,5=1,55

Таблица 3.2 Параметры зубчатой цилиндрической передачи

|

аω, мм |

m |

b, мм |

z |

β° |

d ,мм |

da ,мм |

df ,мм |

|

|

шестерня |

140 |

2 |

56 |

19 |

9,6 |

38,5 |

42,5 |

33,5 |

|

колесо |

140 |

2 |

60 |

119 |

9,6 |

241,4 |

245,4 |

236,4 |

Окружную силу ![]() , Н определяю по формуле

, Н определяю по формуле

(5.1)

(5.1)

.

.

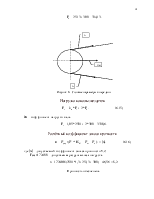

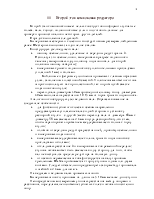

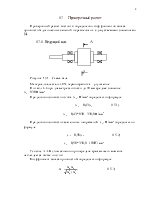

Рисунок 5.1 – Схема сил в зацеплении

5.1 Радиальные силы

Радиальную силу ![]() , Н определяю по

формуле

, Н определяю по

формуле

(5.2)

(5.2)

Fr1=Fr2=2888*tg20°/cos9,6°=1066 Н.

Осевую силу ![]() , Н

определяю по формуле

, Н

определяю по формуле

![]() (5.3)

(5.3)

Fa1=Fa2=2888*tg9,6°=488,5 Н.

Определение окружной скорости:

![]() (5.4)

(5.4)

![]() м/с

м/с

9-я степень точности

Определяю контактные напряжения σН , Н/мм2 по формуле

(6.1)

(6.1)

где ![]() ;

;

![]() , т.к. v = 3,0 м/с < 10 м/с;

, т.к. v = 3,0 м/с < 10 м/с;

![]() , т.к. v=3,0 м/с < 5 м/с.

, т.к. v=3,0 м/с < 5 м/с.

Определяю недогруз контактных

напряжений ![]() , % по формуле

, % по формуле

(6.2)

(6.2)

<10%

<10%

- неравенство выполняется, прочность обеспечена.

Определяю напряжения на изгиб σF , Н/мм2 по формуле

![]() <

<![]() , (6.3)

, (6.3)

![]() <

<![]() (6.4)

(6.4)

где YF – коэффициент прочности зуба по местным напряжениям ![]() ,

,![]() (таб. 1.10

(таб. 1.10![]() );

);

![]() , так как V<5м/с ;

, так как V<5м/с ;

![]() - коэффициент

неравномерного распределения нагрузки по длине зуба (таб. 2.2

- коэффициент

неравномерного распределения нагрузки по длине зуба (таб. 2.2 ![]() )

)

![]() - при v <10

м.

- при v <10

м.

![]() <<<<267,8,

<<<<267,8,

![]() 288,4.

288,4.

![]() значительно меньше

значительно меньше ![]() , это допустимо, так

как нагрузочная способность большинства зубчатых передач ограничивается

контактной прочностью.

, это допустимо, так

как нагрузочная способность большинства зубчатых передач ограничивается

контактной прочностью.

Цепь роликовая.

Принимаем межосевое расстояние ![]() , принимаем число

зубьев ведущей звездочки

, принимаем число

зубьев ведущей звездочки ![]() .

Тогда число зубьев ведомой звездочки

.

Тогда число зубьев ведомой звездочки

![]() ;

(6.1)

;

(6.1)

где ![]() - передаточное число

цепной передачи.

- передаточное число

цепной передачи.

![]()

Рисунок 6 – Геометрические и силовые параметры передачи.

;

(6.2)

;

(6.2)

(6.3)

(6.3)

<4,

допустимо.

<4,

допустимо.

![]() (6.4)

(6.4)

![]()

выбираем шаг цепи ![]() 44,45

44,45

![]() ;

(6.5)

;

(6.5)

![]()

![]() ;

(6.6)

;

(6.6)

![]()

![]() ;

(6.7) где Р – мощность на

ведущем валу привода, Вт.

;

(6.7) где Р – мощность на

ведущем валу привода, Вт.

![]()

![]() (6.8)

(6.8)

где Кд = 1,3 – умеренные толчки;

КА = 1 – для оптимального межосевого расстояния;

КС = 1,5 – смазка периодическая;

К![]() = 1 – передача под

углом меньшим 600;

= 1 – передача под

углом меньшим 600;

Креж = 1,25 – двухсменная работа;

Кр = 1 – регулируемая передача.

Кэ =1*1,3*1,5*1*1,25*1=2,44.

![]() ;

(6.9)

;

(6.9)

![]() .

.

![]() <

<![]() ; (6.10)

; (6.10)

где ![]() = 29 – допускаемое давление в шарнирах цепи;

= 29 – допускаемое давление в шарнирах цепи;

А = 322,6 – площадь проекции опорной поверхности шарнира.

![]() <

<![]()

условие выполняется

![]() ;

(6.11)

;

(6.11)

где q – вес одного погонного метра цепи.

![]() .

.

![]() ;

(6.12)

;

(6.12)

где Kf – коэффициент провисания;

g – ускорение свободного падения.

![]() .

.

![]() .

(6.13)

.

(6.13)

![]() .

.

![]() .

(6.14)

.

(6.14)

![]() .

.

Рисунок 6 – Силовые параметры в передачи.

![]() . (6.15)

. (6.15)

kВ – коэффициент нагрузки вала.

![]() .

.

![]() > [n].

(6.16)

> [n].

(6.16)

где [n] – допускаемый коэффициент запаса прочности 8,2;

Fраз =172400 – допускаемая разрушающая нагрузка.

![]() >

8,2.

>

8,2.

Прочность обеспечена.

![]() ,

(6.16)

,

(6.16)

![]() .

.

![]() .

(6.17)

.

(6.17)

![]() .

.

![]() ;

(6.18)

;

(6.18)

![]() .

.

Длина цепи в шагах

;

(6.19)

;

(6.19)

Т.к. передача, не регулируемая то уточнять межосевое расстояние

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.