Кинематический расчет привода.

Исходными данными при проектировании привода подачи со ступенчатым регулированием являются минимальная подача S min , максимальная подача S max , число ступеней подачи Z , тип ряда подач (в нашем случае — геометрический), тип станка, для которого проектируется привод. С типом станка связаны структура привода подачи, характер движения подачи, вид тягового механизма, уровни скорости подачи, необходимая точность настройки.

Проектируем общий привод подачи с регулированием по геометрическому ряду при применении в качестве тягового механизма передачи зубчатое колесо — рейка.

По исходным данным определяем диапазон регулирования привода

Округляем до ближайшего значения, рекомендуемого для станков данного типа по табл. 10.1 [1, стр. 260]. Диапазон регулирования RS = 16.

знаменатель ряда подач

Выбираем наиболее близкое значение из стандартного ряда j =1,41

Получив значения подач ряда, округляем их до стандартных. В результате получаем ряд подач:

![]()

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Ориентируясь на существующие станки, принимаем число зубьев ZP =13 и

модуль m =2,5 реечного колеса и вычисляем длину его

делительной окружности ![]() .

.

![]()

Затем определяем ряд частот вращения реечного колеса (об/мин):

,………,

,………, .

.

,

,  ,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  .

.

По строению коробки подач видно, что структурная формула имеет вид:

![]()

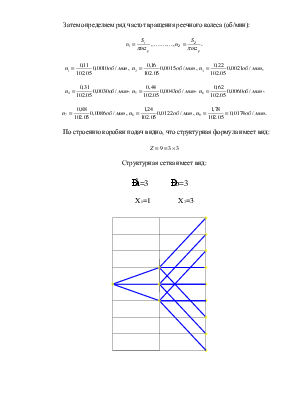

Структурная сетка имеет вид:

|

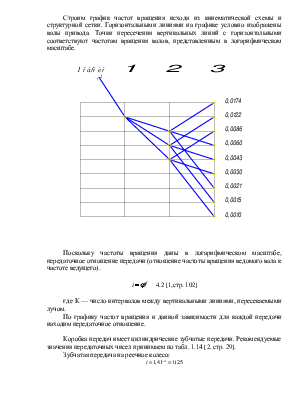

Строим график частот вращения исходя из кинематической схемы и структурной сетки. Горизонтальными линиями на графике условно изображены валы привода. Точки пересечения вертикальных линий с горизонтальными соответствуют частотам вращения валов, представленным в логарифмическом масштабе.

Поскольку частоты вращения даны в логарифмическом масштабе, передаточное отношение передачи (отношение частоты вращения ведомого вала к частоте ведущего).

![]() 4.2 [1,стр.

102]

4.2 [1,стр.

102]

где К — число интервалов между вертикальными линиями, пересекаемыми лучом.

По графику частот вращения и данной зависимости для каждой передачи находим передаточное отношение.

Коробка передач имеет цилиндрические зубчатые передачи. Рекомендуемые значения передаточных чисел принимаем по табл. 1.14 [2, стр. 29].

Зубчатая передача на реечное колесо:

![]()

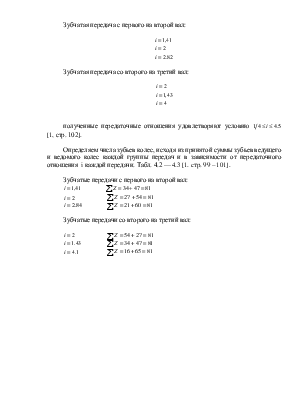

Зубчатая передача с первого на второй вал:

Зубчатая передача со второго на третий вал:

полученные передаточные отношения удовлетворяют

условию ![]() [1, стр.

102].

[1, стр.

102].

Определяем числа зубьев колес, исходя из принятой суммы зубьев ведущего и ведомого колес каждой группы передач и в зависимости от передаточного отношения i каждой передачи. Табл. 4.2 — 4.3 [1. cтр. 99 – 101].

Зубчатые передачи с первого на второй вал:

![]()

![]()

![]()

![]()

![]()

![]()

Зубчатые передачи со второго на третий вал:

![]()

![]()

Определяем вращающие моменты на валах.

h — КПД отдельных звеньев кинематической цепи, ориентировочные значения которых, с учетом потерь в подшипниках, принимаем по табл. 1.1 [2. стр. 6].

hзубч = 0,97….0,99 = 0,98 — КПД зубчатой цилиндрической передачи.

Максимальный крутящий момент — 300 Н*м

Моменты на третьем валу:

Моменты на втором валу:

Моменты на первом валу:

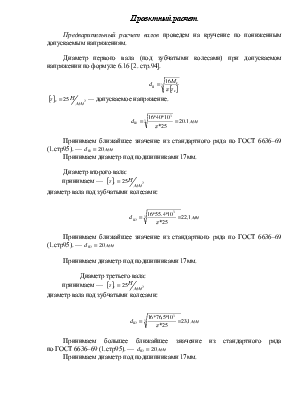

Проектный расчет

Предварительный расчет валов проведем на кручение по пониженным допускаемым напряжениям.

Диаметр первого вала (под зубчатыми колесами) при допускаемом напряжении по формуле 6.16 [2. стр.94].

![]() — допускаемое напряжение.

— допускаемое напряжение.

Принимаем ближайшее значение из стандартного ряда по

ГОСТ 6636–69 (1.стр95). — ![]()

Принимаем диаметр под подшипниками 17мм.

Диаметр второго вала:

принимаем — ![]()

диаметр вала под зубчатыми колесами:

Принимаем ближайшее значение из стандартного ряда по

ГОСТ 6636–69 (1.стр95). — ![]()

Принимаем диаметр под подшипниками 17мм.

Диаметр третьего вала:

принимаем — ![]()

диаметр вала под зубчатыми колесами:

Принимаем большее ближайшее значение из стандартного

ряда по ГОСТ 6636–69 (1.стр95). — ![]()

Принимаем диаметр под подшипниками 17мм.

Расчет зубчатых передач.

Выбираем материалы по табл. 3.3 (2. стр.28) для шестерни сталь 45, термообработка–ТВЧ, твердость НВ 230, для колеса сталь 45, термообработка–ТВЧ, твердость НВ 200.

|

где σHlimb – предел контактной выносливости при базовом числе циклов. По табл. 3.2 (1. стр.27) для сталей с твердостью поверхностей зубьев менее НВ 350 и термообработкой

σHlimb=2НВ+70;

|

Коэффициент нагрузки в случае несимметричного расположения колес

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.