8 Расчет открытой цилиндрической прямозубой передачи.

8.1 Выбор материала и расчёт допускаемых напряжений.

Для равномерного

изнашивания зубьев и лучшей их прерабатываемости твердость шестерни выбирается больше

твердости колеса: ![]() .

.

Принимаем для шестерни сталь 45 улучшенную до средней твердости НВ=240.Для колеса принимаем сталь 45,улучшенную до средней твердости НВ=220

Допускаемое напряжение на изгиб:

![]() ,

(8,1)

,

(8,1)

где ![]() предел выносливости

материала при нулевом цикле изгиба [1, стр.36].

предел выносливости

материала при нулевом цикле изгиба [1, стр.36].

Допускаемое напряжение на изгиб для шестерни:

![]()

Допускаемое напряжение на изгиб для колеса:

![]()

Принимаем число зубьев

шестерни согласно рекомендациям, так как габаритные размеры передачи не

ограничены ![]()

![]() (8,2)

(8,2)

![]()

Определяем коэффициент формы зубьев [1.таб 4,1]

Для шестерни Y=3,92 при z1=24

Для колеса Y=3,60 при z2=96

8.2 Сравнительная оценка прочности шестерни и колеса на изгиб.

Для шестерни:

Для колеса:

Предварительно выбираем коэффициент

ширины венца колеса при консольном расположении зубчатых колес ![]() [1.таб 4,2]; коэффициент

неравномерности нагрузки

[1.таб 4,2]; коэффициент

неравномерности нагрузки ![]() [1.таб

4,4]

[1.таб

4,4]

Определяем модуль зацепления по прочностной характеристике шестерни.

(8,3)

(8,3)

где ![]() коэффициент

модуля зацепления

коэффициент

модуля зацепления

Принимаем по ГОСТу 9563-60 m=5мм

8.3 Определяем основные размеры зубчатых колёс.

Делительные диаметры колес:

![]() (8,4)

(8,4)

![]() мм

мм

![]() мм

мм

Диаметры окружностей вершин и впадин шестерни и колеса:

![]() (8,5)

(8,5)

![]()

![]()

![]() (8,6)

(8,6)

![]()

![]()

Ширины шестерни и колеса:

![]()

![]()

Определяем окружную скорость зубчатых колес

(8,7)

(8,7)

8.4 Определяем силы в зацеплении.

Окружная сила:

Радиальная сила:![]()

8.5 Проверочный расчёт передачи

Действительное контактное напряжение:

(8,8)

(8,8)

Принимаем:, ![]() [2, стр.16]

[2, стр.16]

Погрешность контактного напряжения:

(8,9)

(8,9)

такая перегрузка допустима

такая перегрузка допустима

|

|||||||

|

|||||||

|

|||||||

|

|||||||

![]()

![]()

|

|

||||||||

![]()

|

|||||

|

|||||

|

|||||

|

|

|

|

|

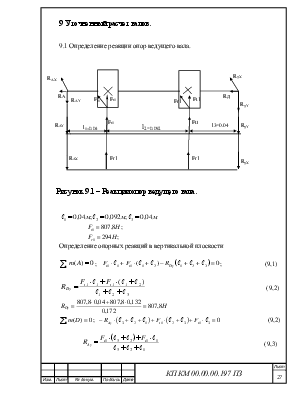

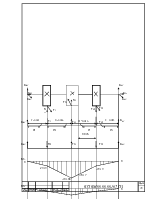

Рисунок 9.1 – Реакции опор ведущего вала.

![]()

Определение опорных реакций в вертикальной плоскости

![]() ;

; ![]() ;

(9,1)

;

(9,1)

(9,2)

(9,2)

![]() ;

; ![]() (9,2)

(9,2)

(9,3)

(9,3)

Проверка правильности решения.

![]()

![]() (9,4)

(9,4)

-807,8+807,8+807,8-807,8=0

Проверка сошлась реакции опор найдены верно

Определение опорных реакций в горизонтальной плоскости

![]() ;

; ![]() ;

;

(9,5)

(9,5)

![]() ;

; ![]() (9,6)

(9,6)

(9,7)

(9,7)

Проверка правильности решения.

![]()

![]() (9,8)

(9,8)

-294+294-294+294=0

Проверка сошлась реакции опор найдены верно

Определим суммарных реакций в опорах.

![]() ,

(9,10)

,

(9,10)

![]()

![]() (9,11)

(9,11)

![]()

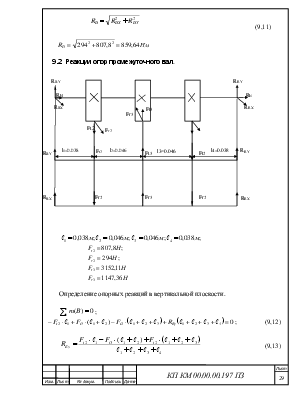

9.2 Реакции опор промежуточного вал.

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

![]()

![]()

|

|

||||||||||||||

|

|||||||||||||||

![]()

|

|

|

|||||

|

|||||||

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|||

![]()

Определение опорных реакций в вертикальной плоскости.

![]() ;

; ![]() ; (9,12)

; (9,12)

(9,13)

(9,13)

![]() ;

;

![]() (9,14)

(9,14)

(9,15)

(9,15)

Проверка правильности решения.

![]()

![]() (9,16)

(9,16)

-768,255-807,8+3152,11-807,8-768,255=0

Проверка сошлась реакции опор найдены верно.

Определение опорных реакций в горизонтальной плоскости .

![]() ;

; ![]() ; (9,17)

; (9,17)

(9,18)

(9,18)

![]() ;

;

![]() (9,19)

(9,19)

(9,20)

(9,20)

Проверка правильности решения.

![]()

![]() (9,21)

(9,21)

-279,68-294+1147,36-294-279,68=0

Проверка сошлась реакции опор найдены верно.

Определим суммарных реакций в опорах.

![]() , (9,22)

, (9,22)

![]()

![]() (9,23)

(9,23)

![]()

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

![]()

![]()

|

|||

|

|||

|

|||

|

|||||||||

|

|||||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

![]()

Определение опорных реакций в вертикальной плоскости.

![]() ;

; ![]() ;

(9,24)

;

(9,24)

(9,25)

(9,25)

![]() ;

; ![]() (9,26)

(9,26)

(9,27)

(9,27)

Проверка правильности решения.

![]()

![]() (9,28)

(9,28)

7985,3-8869,84-3152,11+4036,65=0

Проверка сошлась реакции опор найдены верно.

Определение опорных реакций в горизонтальной плоскости .

![]() ;

; ![]() ;

(9,29)

;

(9,29)

(9,30)

(9,30)

![]() ;

; ![]() (9,31)

(9,31)

(9,32)

(9,32)

Проверка правильности решения.

![]()

![]() (9,33)

(9,33)

2905,86-3227,49-1147,56+1469,19=0

Проверка сошлась реакции опор найдены верно.

Определим суммарных реакций в опорах.

![]() ,

(9,34)

,

(9,34)

![]()

![]() (9,35)

(9,35)

![]()

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

![]()

![]()

![]()

![]()

|

|

|

|||||

|

|||||||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|||||||

![]()

|

|

|

|

|

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

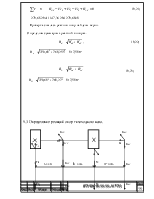

9.4 Уточненный расчет промежуточного вала.

Определение опорных реакций в вертикальной плоскости.

Сечение 1-1 при 0<z<0,038 м:

Мх=RBу*Z1; М0=0 М0,038=-29,19Н/м

Сечение 2-2 при 0<z<0,046 м:

Мх=RВу(z2+l1)-Fr2*z2; M0 =-29,19 M0.046=-101,68 Н/м

Сечение 3-3 при 0<z<0,038 м

Мх=RЕу*Z3 M0 =0 M0.038=-29,19 Н/м

Сечение 4-4 при 0<z<0,046 м

Мх=RЕу(z4+l4)-Fr2*z4; M0 =-29,19 M0.046=-101,68 Н/м

Определение опорных реакций в горизонтальной плоскости.

Сечение 1-1 при 0<z<0,038 м:

Му=RBх*Z1; М0=0 М0,038=-10,63Н/м

Сечение 2-2 при 0<z<0,046 м:

Му=RВх(z2+l1)-Fr2*z2; M0 =-10,63 M0.046=-37,01 Н/м

Сечение 3-3 при 0<z<0,038 м

Му=RЕх*Z3 M0 =0 M0.038=-10,63 Н/м

Сечение 4-4 при 0<z<0,046 м

Му=RЕх(z4+l4)-Fr2*z4; M0 =-10,63 M0.046=-37,01 Н/м

Построение эпюр изгибающих моментов.

![]() (9,36)

(9,36)

![]()

![]()

![]()

![]()

9.5 Нахождение опасного сечения.

В вертикальной плоскости.

При 0<z<0,026 м

Мх=RЕу(z4+l4)-Fr2*z4; M0 =-29,19 M0.046=-70,17 Н/м

В горизонтальной плоскости.

При 0<z<0,026 м

Му=RЕх(z4+l4)-Fr2*z4; M0 =-10,63 M0.046=-25,53 Н/м

Результирующий момент:

![]() (9,37)

(9,37)

![]()

Материал вала - сталь 45 термическая обработка-улучшение для которой ![]()

![]() (9,38)

(9,38)

![]() (9,39)

(9,39)

Расчет заключается в определении коэффициента запаса прочности для сечения A-A концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом.

Определяем осевого момент сопротивления.

(9,40)

(9,40)

где dк – уточненный диаметр вала.

мм3

мм3

Определение амплитуда номинальных напряжений изгиба определяется по формуле:

(9,41)

(9,41)

где ![]() - результирующий момент.

- результирующий момент.

МПа

МПа

По таблице 8.7 [3] принимаем коэффициенты:

Полярный момент сопротивления.

Wp=2W=2*2154,04=4308,08 мм3

Определение амплитуды и среднее напряжение цикла касательных напряжений.

(9,42)

(9,42)

где ![]() - крутящий момент на

промежуточном валу,

- крутящий момент на

промежуточном валу, ![]() ;

;

МПа

МПа

Определяем коэффициент запаса прочности по нормальным напряжениям:

(9,43)

(9,43)

где ![]() - предел выносливости по

нормальным напряжениям

- предел выносливости по

нормальным напряжениям

Определяем запас прочности по касательным напряжениям:

(9,44)

(9,44)

Определяем результирующий коэффициент запаса прочности:

(9,45)

(9,45)

Коэффициент запаса прочности выполнился S<[S] 2,75<5

10 Расчет подшипников на долговечность.

Так как реакции в опорах

ведущего вала равны ![]() , то расчет

подшипника №207 на долговечность принимаем равную

, то расчет

подшипника №207 на долговечность принимаем равную ![]() .

.

d=35 D=72 B=17 Cr=25,5кН Co=13,7кН

Определяем эквивалентную нагрузку:

![]() (10,1)

(10,1)

где ![]() - коэффициент безопасности

принимаем равным 1,6

- коэффициент безопасности

принимаем равным 1,6

![]() - температурный коэффициент.

Принимается в зависимости от рабочей температуры подшипника. Принимаем

- температурный коэффициент.

Принимается в зависимости от рабочей температуры подшипника. Принимаем ![]()

![]() Н

Н

Определяем долговечность подшипника по формуле:

(10,2) где

(10,2) где ![]() - динамическая

грузоподъемность подшипника;

- динамическая

грузоподъемность подшипника;

(10,3) где n – частота вращения ведущего

вала

(10,3) где n – частота вращения ведущего

вала

Рассчитываем на долговечность промежуточный вал подшипник №207.![]() .

.

d=35 D=72 B=17 Cr=25,5кН Co=13,7кН

Определяем эквивалентную нагрузку:

![]() (10,4)

(10,4)

где ![]() - коэффициент безопасности

принимаем равным 1,6

- коэффициент безопасности

принимаем равным 1,6

![]() - температурный коэффициент.

Принимается в зависимости от рабочей температуры подшипника. Принимаем

- температурный коэффициент.

Принимается в зависимости от рабочей температуры подшипника. Принимаем ![]()

![]() Н

Н

Определяем долговечность подшипника по формуле:

(10,5) где

(10,5) где ![]() - динамическая

грузоподъемность подшипника;

- динамическая

грузоподъемность подшипника;

(10,6) где n – частота вращения ведущего

вала

(10,6) где n – частота вращения ведущего

вала

d=40 D=110 B=27 Cr=63,7кН Co=36,5кН

Определяем эквивалентную нагрузку:

![]() (10,7)

(10,7)

![]() Н

Н

Определяем долговечность подшипника по формуле:

(10,8)

(10,8)

(10,9)

(10,9)

11 Выбор муфт.

Для соединения валов устанавливаем муфту упругую со звездочкой .

Расчетный вращающий момент на первом валу определяем по формуле

![]() (11,1)

(11,1)

где k – коэффициент, учитывающий условия эксплуатации, k = 1,5;

ТН1 – вращающий момент на валу, Н×м;

[Т1] - допускаемый вращающий момент, Н×м.

Тр1=1,5 × 30,85 = 46,27 Н×м

Принимаем [Т1] = 125 Н×м. ώ=210 c dотв=36мм L=144мм D=105мм

Смазка зубчатого зацепления осуществляется окунание венца зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм.

При скорости υ=1,5 м/с рекомендуемая вязкость масла ν=20,5сСт [1, табл. 8.8]. Принимаю масло индустриальное И-20А по ГОСТ 20799-75[1, табл. 8.10].

Для смазки подшипников качения применяют тоже масло что и для смазки зубчатой пары. Смазка осуществляется разбрызгиванием масла в результате работы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.