Аннотация.

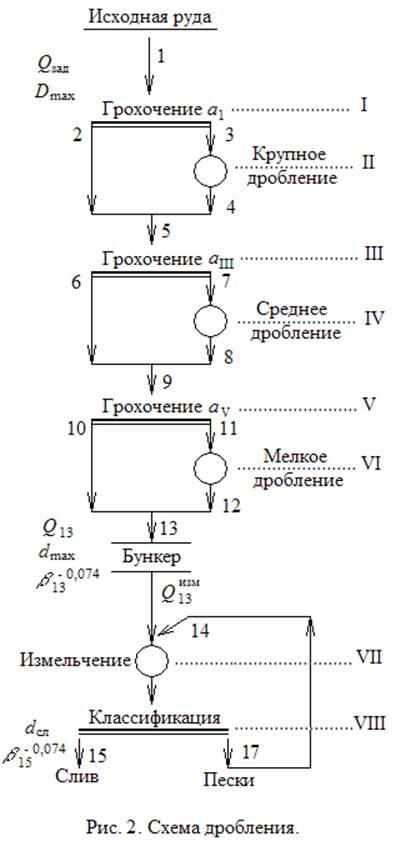

В данной курсовой работе произведен расчет трехстадиальной схемой измельчения с поверочной классификацией в замкнутом цикле (заданной схемы дробления и измельчения) железной руды средней твердости.

В соответствии с расчетом выбрали для соответствующих операций дробилки, грохоты, мельницы и гидроциклоны и определили их число для обеспечения требуемой производительности.

Работа содержит технологическую схему операций с указанием массы и выходов всех продуктов и схему цепи аппаратов.

The summary.

In the given course work calculation three stages by the circuit of crushing with testing classification in the closed cycle (the set circuit of crushing and crushing) iron ore of average hardness is made.

According to calculation have chosen for corresponding operations of a crusher, грохоты, mills and hydrocyclones and have defined (determined) their number for maintenance of required productivity.

Work contains the technological circuit of operations with the instruction (indication) of weight and outputs(exits) of all products and the circuit of a circuit of devices.

СОДЕРЖАНИЕ.

ВВЕДЕНИЕ………………………………………………………………………….

I. Общая схема расчета заданной схемы дробления и измельчения для определенной руды…………………………………………………………………………

1. Предварительный расчет схемы дробления……………………………

2. Окончательный расчет схемы отделения дробления, выбор оборудования

3. Расчет схемы отделения измельчения. Выбор оборудования…………

II. Исходные данные…………………………………………………………………

III. Численный расчет заданной схемы дробления и измельчения для железной руды…………………………………………………………………………………………..

1. Предварительный расчет схемы дробления……………………………..

2. Окончательный расчет схемы отделения дробления, выбор оборудования

3. Расчет схемы отделения измельчения. Выбор оборудования………….

IV. Технологическая схема операций………………………………………………

V. Схема цепи аппаратов……………………………………………………………

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………………………

ВВЕДЕНИЕ.

Все операции по переработке руды на обогатительной фабрике осуществляются в определенной последовательности, образуя технологическую схему обогащения.

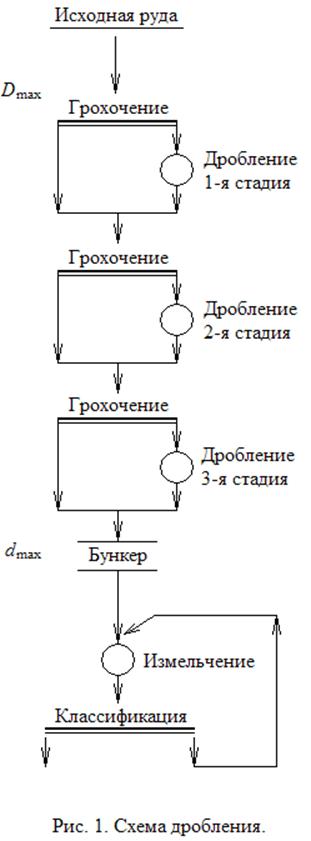

В схемах дробления грохочение применяется в качестве вспомогательной операции с целью выделения готового по крупности продукта перед последующей стадией дробления (предварительное грохочение). Процессы дробления и измельчения применяются для доведения минерального сырья до необходимой крупности или гранулометрического состава. Процессы классификации применяются для выделения из измельченного продукта зернистого материала, требующего доизмельчения.

Измельчение является весьма дорогостоящим процессом. Расходы на дробление и измельчение на обогатительных фабриках составляют около половины общих затрат на переработку руды, причем основная доля этих расходов приходится на измельчение. От правильности выбора измельчительного оборудования и технологического режима процесса измельчения в значительной мере зависят извлечение полезных минералов в концентраты и качество последних.

|

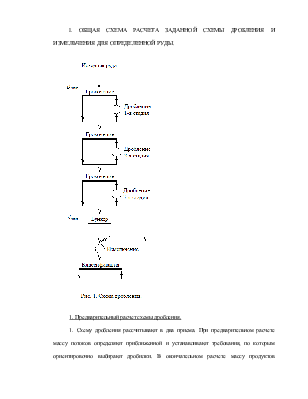

1. Предварительный расчет схемы дробления.

1. Схему дробления рассчитывают в два приема. При предварительном расчете массу потоков определяют приближенной и устанавливают требования, по которым ориентировочно выбирают дробилки. В окончательном расчете массу продуктов рассчитывают на основании детальных характеристик крупности с учетом намеченных в предварительном расчете параметров дробилок.

Порядок расчета дан применительно к трехстадийной схеме дробления с предварительным грохочением в 1-й, 2-й и 3-й стадиях и с одностадийной схемой измельчения с поверочной классификацией во 2-й стадии (рис.2).

В расчете нужно принять следующие обозначения:

Qn – производительность по продукту n, т/ч; bn-d и bn+d - содержание класса соответственно мельче d и крупнее d в продукте n, доли единицы; d – диаметр куска, мм; gn – выход продукта n, доли единицы, gn =Qn/Q1; Q1 – производительность по исходному материалу, т/ч; i – размер выходной щели дробилки, мм; aN – размер отверстий грохота в операции N, мм; EN –эффективность грохочения в операции N, доли единицы; S – степень дробления (измельчения), цифрой внизу указывают стадию дробления.

Для продуктов измельчения и классификации (после бункера дробленой руды) выходы определяют по отношению к Q11изм, а не по отношению к Q1.

2. Определяют расчетную производительность цеха дробления в тоннах в час по формуле

, (1)

, (1)

где Qзад – суточная производительность цеха измельчения по заданию (см. схему рис.2) и табл.1; mизм и mдр – число дней работы цеха измельчения и дробления в неделю; nc – число рабочих смен цеха дробления в сутки; nч – число часов работы цеха дробления в смену.

3. Строят суммарную по плюсу характеристику крупности исходной руды. Для этого табл.2 для заданного номера переписывают по следующей форме:

|

Размеры класса в долях Dmax = d1 , мм |

Выход класса, % |

Суммарный выход (по плюсу), % |

При построении характеристики следует обратить внимание на выбор масштаба по горизонтальной и вертикальной осям; он должен обеспечивать удобный отсчет выходов.

4. Назначают степени дробления по стадиям. Общая степень дробления

, (2)

, (2)

где d1 = Dmax ; d13 = dmax.

Средняя степень дробления в каждом приеме

![]() . (3)

. (3)

Степени дробления в каждом приеме назначают: исходя из средней степени дробления и степеней, которые обычно имеют место в дробилках: крупного дробления 3-5; конусные среднего дробления 3-6; конусные мелкого дробления при работе в замкнутом цикле с грохотами 4-8, при работе в открытом цикле 3-5. Обычно задаются двумя первыми степенями S1, S2 и вычисляют затем третью.

При назначении степеней дробления и определении выходных щелей дробилок необходимо учитывать данные выпускаемых стандартных дробилок.

5. Определяют размеры максимальных кусков по стадиям дробления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.