""

Методика проведения исследований по измельчаемости руд с имитацией замкнутого цикла

Санкт-Петербург 1999

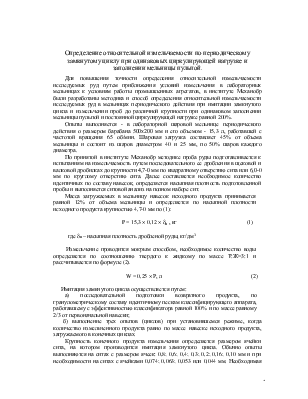

Определение относительной измельчаемости по периодическому замкнутому циклу при одинаковых циркулирующей нагрузке и заполнении мельницы пульпой.

Для повышения точности определения относительной измельчаемости исследуемых руд путем приближения условий измельчения в лабораторных мельницах к условиям работы промышленных агрегатов, в институте Механобр были разработаны методика и способ определения относительной измельчаемости исследуемых руд в мельницах периодического действия при имитации замкнутого цикла и измельчении проб до различной крупности при одинаковом заполнении мельницы пульпой и постоянной циркулирующей нагрузке равной 200%.

Опыты выполняется - в лабораторной шаровой мельнице периодического действия о размером барабана 500х200 мм и его объемом - 15,3 л, работавшей с частотой вращения 65 об/мин. Шаровая загрузка составляет 45% от объема мельницы и состоит из шаров диаметром 40 и 25 мм, по 50% шаров каждого диаметра.

По принятой в институте Механобр методике проба руды подготавливается к испытаниям на измельчаемость путем последовательного ее дробления в щековой и валковой дробилках до крупности 4,7-0 мм по квадратному отверстию сита или 6,0-0 мм по круглому отверстию сита. Далее составляется необходимое количество идентичных по составу навесок, определяется насыпная плотность подготовленной пробы и выполняется ситовой анализ на полном наборе сит.

Масса загружаемых в мельницу навесок исходного продукта принимается равной 12% от объема мельницы и определяется по насыпной плотности исходного продукта крупностью 4,7-0 мм по (1):

P = 15,3 ´ 0,12 ´ dн , кг (1)

где dн – насыпная плотность дробленой руды, кг/дм3

Измельчение проводится мокрым способом, необходимое количество воды определяется по соотношению твердого к жидкому по массе Т:Ж=3:1 и рассчитывается по формуле (2).

W = 0,25 ´ P, л (2)

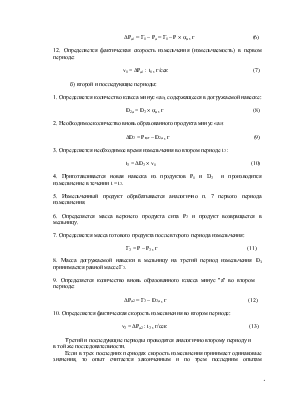

Имитация замкнутого цикла осуществляется путем: а) последовательной подготовки возвратного продукта, по гранулометрическому составу идентичному пескам классифицирующего аппарата, работавшему с эффективностью классификатора равной 100% и по массе равному 2/3 от первоначальной навески;

б) выполнение трех опытов (циклов) при установившемся режиме, когда количество измельченного продукта равно по массе навеске исходного продукта, загружаемого в конечных циклах.

Крупность конечного продукта измельчения определяется размером ячейки сита, на котором производится имитация замкнутого цикла. Обычно опыты выполняются на ситах с размером ячеек: 0,8; 0,6; 0,4; 0,3; 0,2; 0,16; 0,10 мм и при необходимости на ситах с ячейками 0,074; 0,063; 0,053 или 0,044 мм. Необходимая масса пробы на полный цикл исследований составляет примерно 200-250 кг.

Для исследований по одной крупности необходимо около 10 навесок исходного материала по 2,5-3,5 кг. Количество циклов измельчения – 10-15, время - 3-4 недели.

Последовательность операций при имитации процесса замкнутого цикла измельчения производится в следующем порядке:

а) первый период:

1. По формуле (1) определяется масса начальной навески Р в граммах.

2. По формуле (2) определяется количество воды добавляемое в мельницу в первом и в каждомиз последующих периодов измельчения.

3. По формуле (3) определяется масса конечной навески исходной руды, догружаемой в мельницу в последних периодах измельчения, равная количеству готового продукта:

Pгот = Pкон = 1/3 ´ P, кг (3)

4. Определяется количество готового по крупности класса в начальной навеске:

Pа = P ´ aа , кг (4)

где aа - содержание класса минус «а» в исходном продукте, доли единицы

5. Назначается время измельчения начальной навески t1 (сек), произвольно или по данным предварительных опытов открытоциклового измельчения исходного продукта в этой же мельнице. Время измельчения должно быть близким для получения продукта с содержанием готового класса минус «а» равным примерно 33%.

6. Проводится измельчение начальной навески исходного продукта в течение t = t1 , сек

7. Измельченный продукт отмывается от шламов, подвергается сушке и от него отсеивается класс, крупнее размера ячейки сита, на котором производится опыт.

8. Определяется масса верхнего продукта сита – P1 и продукт возвращается в мельницу.

9. Определяется масса готового продукта после первого периода измельчения:

Г1 = P – P1 , г (5)

10. Масса догружаемой навески в мельницу на второй период измельчения D2 принимается равной массе Г1.

11. Определяется количество вновь образованного класса минус «а» в первом периоде:

DPа1 = Г1 – Pа = Г1 – P ´ aа , г (6)

12. Определяется фактическая скорость измельчения (измельчаемость) в первом периоде:

v1 = DPа1 : t1 , г/сек (7)

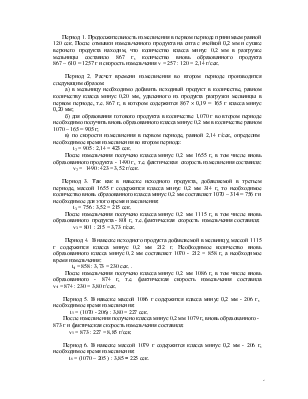

б) второй и последующие периоды:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.