Сопоставляя скорость измельчения по периодам, равную последовательно 2,14; 3,52; 3,73; 3,80; 3,85; 3,84; 3,85 г/сек, видим, что в последних трех периодах скорость измельчения практически застабилизировалась на .уровне 3,85 г/сек, т.е. процесс замкнутого цикла фактически установился. Среднее по трем последним периодам время измельчения составляет: (227 + 225 + 226) : 3 = 226 сек.

Продукты крупностью минус 0,2 мм, полученные в последних трех периодах объединяются или берется только продукт минус 0,2 мм последнего периода измельчения и подвергается полному ситовому анализу. По результатам ситовых анализов исходного и конечного продуктов и по определенному времени измельчения определяется по формуле (14) удельная производительность мельницы по вновь образованным расчетным классам крупности.

Аналогичные экспериментальные определения выполняются и с использованием сит с ячейками других размеров.

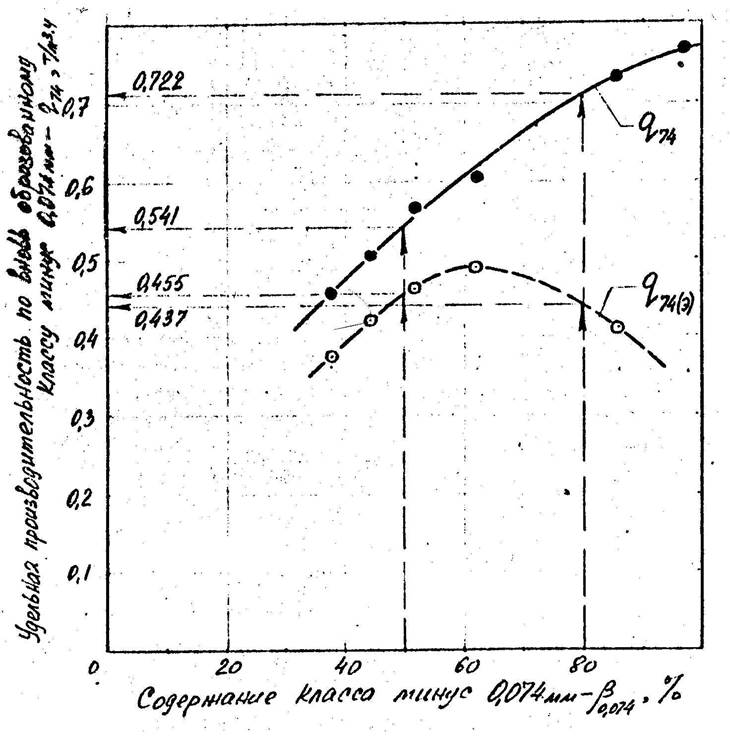

Полученные результаты определений удельной производительности мельницы по вновь образованному расчетному классу крупности, например, минус 0,074 мм при измельчении исследуемой и эталонной руд используются для построения графика функциональной зависимости qd = ¦(bd), по которому и производится графическая оценка относительной измельчаемости при bd = bdэ.

На рис.1 приведены графики зависимости удельной производительности по вновь образованному классу минус 0,071 мм от содержания этого же класса в готовом продукте по результатам экспериментального измельчения исследуемой баритосодержащей свинцово-цинковой руды и эталонной медной руды, выполненных по изложенной выше методике.

Пример. Определить по графикам (рис.1) относительную измельчаемость исследуемой баритосодержащей свинцово-цинковой руды по сравнению с эталоном: медьсодержащей рудой средней крепости при их измельчении до содержания класса минус 0,071 мм, равном 50 и 80%. Относительная, измельчаемость исследуемой руды при измельчении ее:

до 50% класса минус 0,071мм:

![]() отн. ед.

отн. ед.

до 80% класса минус 0,071 мм:

![]() отн. ед.

отн. ед.

Рис. 1 Зависимость удельной производительности по вновь образованному классу минус 0,074 мм от содержания класса минус 0,074 мм в продукте измельчения в шаровой мельнице 300´200, работающей в имитированном замкнутом цикле при С = 2,0 ед. и измельчении эталонной и исследуемой руд.

Примечание: из графиков (рис. 1) видно, что если определять по приведенным данным изменение относительной измельчаемости руды при повышении степени ее измельчения, то оказывается, что относительная измельчаемость при этом возрастает. Например, для исследуемой руды при переходе от 50% к 80% содержания класса минус 0,074 мм в измельченном продукте возрастает в 0,722 : 0,541 = 1,335 раза, а при этих же условиях для эталонной руды - 0,437 : 0,455 = 0,960, что находится в противоречии с данными открытоцикловых опытов и с практикой работы промышленных мельниц. Поэтому изложенная выше методика должна использоваться только для определения относительной измельчаемости при равных значениях содержания расчетного класса крупности в исследуемой и эталонной рудах.

Литература:

1. Митрофанов С,И Исследование руд на обогатимость. М., «Металлургиздат», 1954, с.(56-57).

2. Справочник по обогащению руд, т. 2, часть II. М., "Недра", 1974, 852 с.(310-313).

3. Казеннов Н.Н. Методы лабораторных исследований и оценки измельчаемости руд для определения производительности промышленных барабанных мельниц. М., "Цветметинформация", 1967, 64 с,

4. Олевский В. А. Размольное оборудование обогатительных фабрик. М., "Госгортехиедат", 1963, 448 с. (240-271)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.