1 — карьер; 2 — отвал пустой породы; 3 — рудоспуски; 4 — штольня; 5 — ленточный конвейер; 6 — промплощадка рудника; 7 — промплощадка обогатительной фабрики; 8 — трасса гидротранспорта хвостов; 9 — хвостохранилище; 10 — трасса оборотного водовода; 11 — ж.-д. станция комбината; 12 — город; 13 — ж.-д. станция МПС

В настоящее время при разработке месторождения открытым способом применяют различные виды прерывного и непрерывного транспорта на поверхности карьера для транспортирования пустой породы в отвал и руды на обогатительную фабрику, при этом наибольшее распространение имеют автотранспорт с применением самосвалов большой грузоподъемности (110—180 т), ленточные конвейеры, гидравлический транспорт.

В рассматриваемой схеме ситуационного плана (см. рис. 7.2) на основании технико-экономического сопоставления возможных вариантов (железнодорожного и автомобильного транспорта) принят вариант с комбинированными видами транспорта: автосамосвалами большой грузоподъемностью (110—180 т) — для перевозки на поверхности карьера пустой породы в отвал и перегрузки руды через вертикальные рудоспуски на ленточные конвейеры, подающие руду на фабрику. Ленточные конвейеры расположены в тоннеле на отметке площадки фабрики. Глубина рудоспусков определилась разностью отметок между карьером и площадкой фабрики.

При выборе варианта транспорта рассматриваются следующие основные показатели: дальность транспортирования руды различными видами транспорта; ожидаемые капитальные вложения (приобретение подвижного состава железнодорожного или автомобильного транспорта, конвейерного оборудования, строительство железнодорожных путей и автодорог, тоннеля, приемных устройств и др.), включая горно-капитальные работы; годовые эксплуатационные расходы и др.

В практике проектирования и строительства ГОКов имеет распространение в схемах внутрикомбинатского технологического транспорта применение непрерывного вида — трубопроводного гидравлического транспорта.

Гидравлический транспорт имеет эффективное применение в схемах с самоизмельчением руды, при транспортировании пульпы на значительные расстояния, размещении рудоподготовительного комплекса с технологическими операциями предконцентрации вблизи рудника на отметках, превышающих площадку фабрики.

На рис. 7.3 приведен в качестве примера перспективный вид обогатительной фабрики по производству апатитового и нефелинового концентрата большой производительности, расположенной в горном рельефе местности на расстоянии 12 км от рудника с развитой схемой железнодорожных путей. Путевое развитие промплощадки состоит из промышленной станции для приема и разгрузки руды, поступающей на фабрику в думпкарах грузоподъемностью 140 т, составами по 24 вагона и станции для порузки и вывоза концентрата. Характерная особенность предприятия — размещение погрузочного бункера концентрата на станции общей сети МПС.

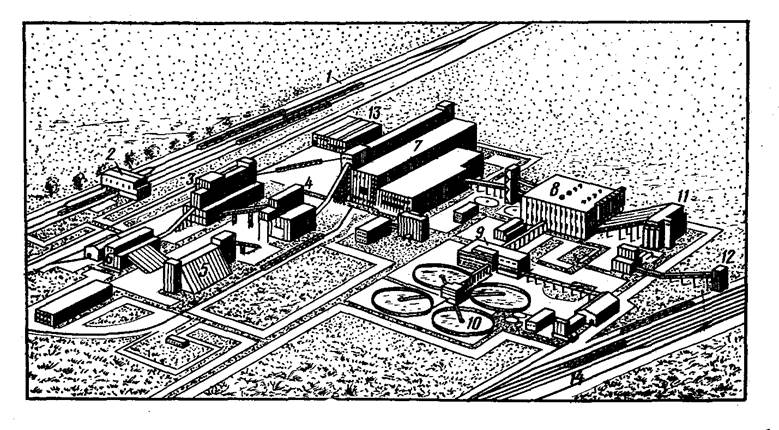

Рис. 7.3. Схема сооружений апатито-нефелиновой фабрики:

1 — ж.-д. станция приема руды; 2 — корпус крупного дробления; 3 — корпус грохочения; 4 — корпус среднего дробления; 5 — склад среднедробленой руды; 6 — корпус мелкого дробления; 7 — корпус обогащения; 8 — корпус фильтрации и сушки; 9 — пульпонасосная; 10 — сгустители диаметром 100 см; 11 — силосный склад апатитового концентрата; 12 — корпус погрузки апатитового концентрата; 13 — корпус приготовления реагентов; 14 — железнодорожная станция погрузки апатитового концентрата

7.3. ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ГЕНЕРАЛЬНОГО ПЛАНА

Основа планировочных решений генерального плана обогатительной фабрики — технологическая схема переработки руды, применяемые процессы обогащения.

По структуре компоновочных решений схемы сооружений основного технологического комплекса фабрики следует выделить характерные циклы процесса в зависимости от применяемого вида межцехового транспорта — ленточных конвейеров и трубопроводного гидравлического транспорта.

В отделении рудоподготовки, в состав которого входят корпус крупного дробления, склад крупнодробленой руды, корпус среднего и мелкого дробления, корпус грохочения, склад мелкодробленой руды,— межцеховая транспортная связь осуществляется ленточными конвейерами. Расстояния между корпусами определяются допустимыми углами наклона ленточных конвейеров в зависимости от крупности материала, а также от уклона рельефа площадки.

Оптимальные углы наклона ленточных конвейеров принимают: при крупности дробленого материала 350—0 мм—14—16°, при крупности 100—0 мм—16—18° и при крупности 35—0 мм—20°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.