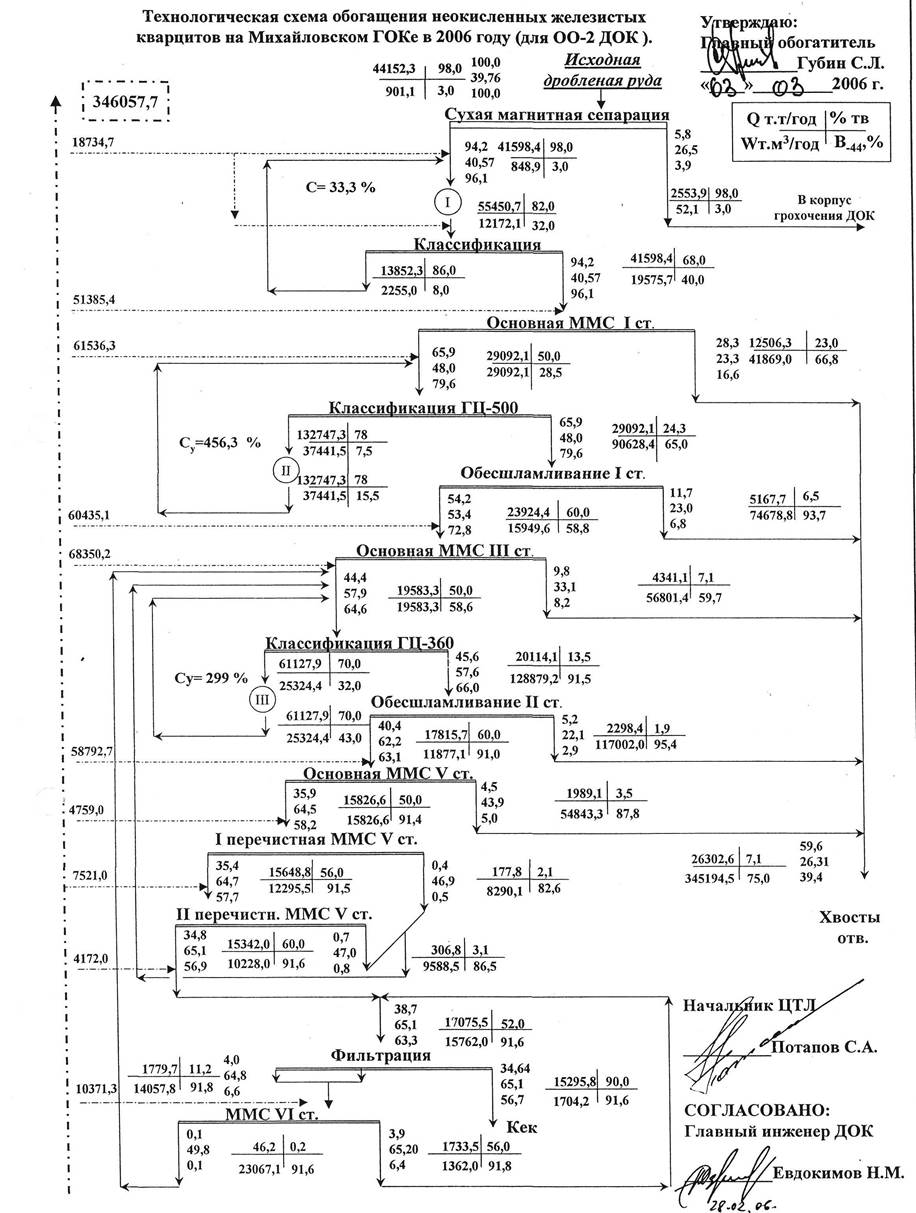

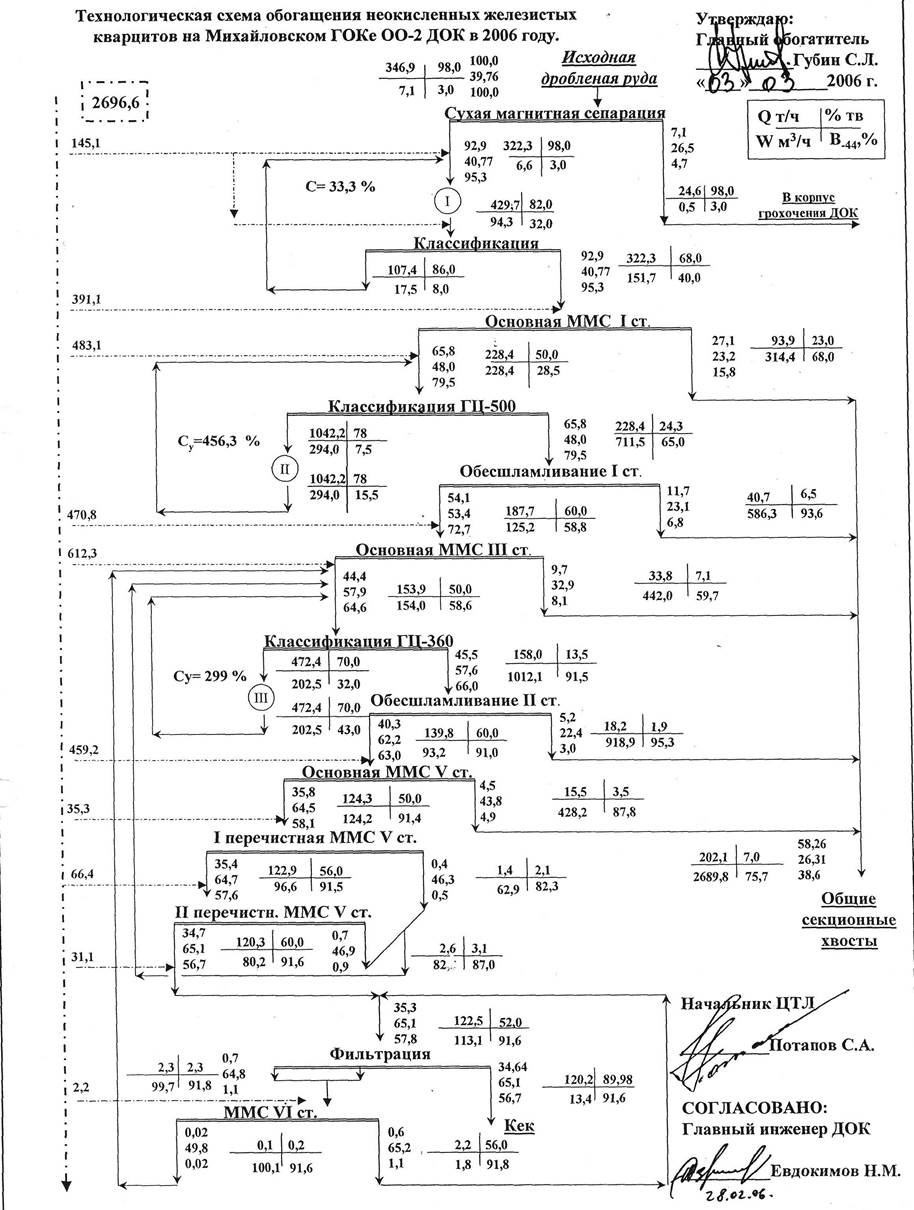

4.1 Корпус № 2 отделения обогащения ДОК включает семь секций: № 11-16 (работающие по трех стадиальной схеме обогащения) и № 10 (работающую по двух стадиальной схеме обогащения).

4.2 Дробленая рудная шихта крупностью 18- 0 мм поступает в приемные бункера. На каждой секции задействовано пять бункеров, общей полезной емкостью 10910 т., что при производительности секции 350 т/ч составляет 31 часовой запас.

4.3 Рудная шихта конвейерами питателями Х-П-кХ-16 и конвейерами Х-1-3 и X- 1-4 подается в две шаровые мельницы МШР - 45x60 первой стадии измельчения каждой секции, работающие в замкнутом цикле с двух спиральными классификаторами типа 2КСН-24 (в работе одна спираль).

Слив классификаторов первой стадии поступает на первую стадию магнитной сепарации, осуществляемую в сепараторах в соответствии с таблицей 5.

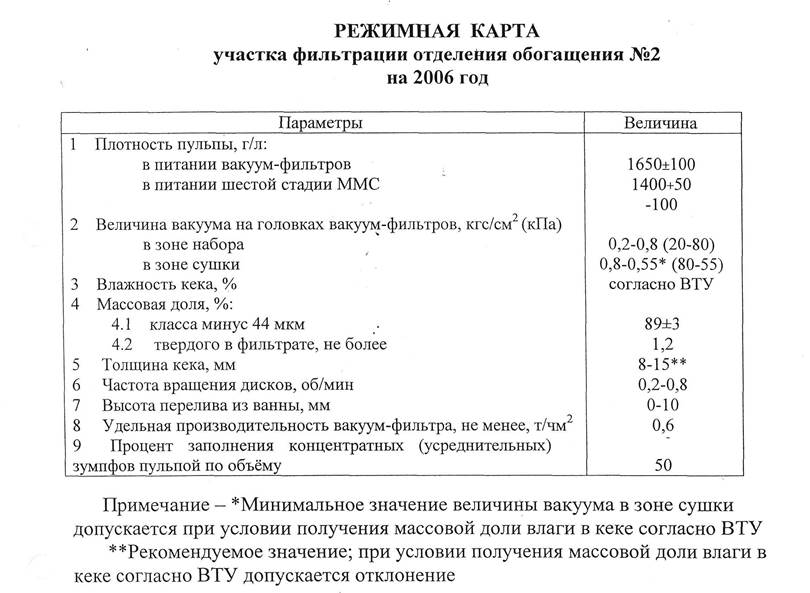

5.1 Магнитный продукт пятой стадии сепарации направляется на усреднение в перемешивателях МП-3,15. Усредненный концентрат поступает на обезвоживание в дисковых вакуум-фильтрах ДШ-100х2.5У. В отделении установлено 20 вакуум-фильтров, кек с которых через конвейера 0-151^0-154 и далее 2СК-1,2 подается на склад концентрата № 2, в ж.д. вагоны или фабрику окомкования.

5.2 Переливы вакуум-фильтров и фильтрат насосами 8 ГРК-8 подается на обезвоживание в десяти сепараторах ПБМ-ПП-120/3 00. Обезвоженный магнитный продукт поступает в перемешиватели МП-3,15 и далее, объединяясь с концентратом поступает на фильтрацию.

Хвосты обезвоживающей магнитной сепарации самотеком поступают во второй технологический зумпф в виде добавочной воды.

1. Участок подачи руды

1.1. Работа конвейеров-питателей согласно схемам усреднения руды

1.2. Высота тарелей, состояние шиберных затворов, наличие забитых течек, а также исправность юбок на тарелях.

1.3. Загрузка руды на подающий конвейер (перегрузочная течка) по центру ленты с целью обеспечения разравнивания перед CMC.

1.4. Работа разравнивающих устройств перед CMC.

1.5. Работа чистителей на CMC по удалению гарнисажа.

1.6. Положение шибера-делителя и м/системы сепараторов CMC (установленных ст.мастером)

1.7. Загрузка руды на барабан CMC по всей ширине (обеспечение чистоты загрузочной щели).

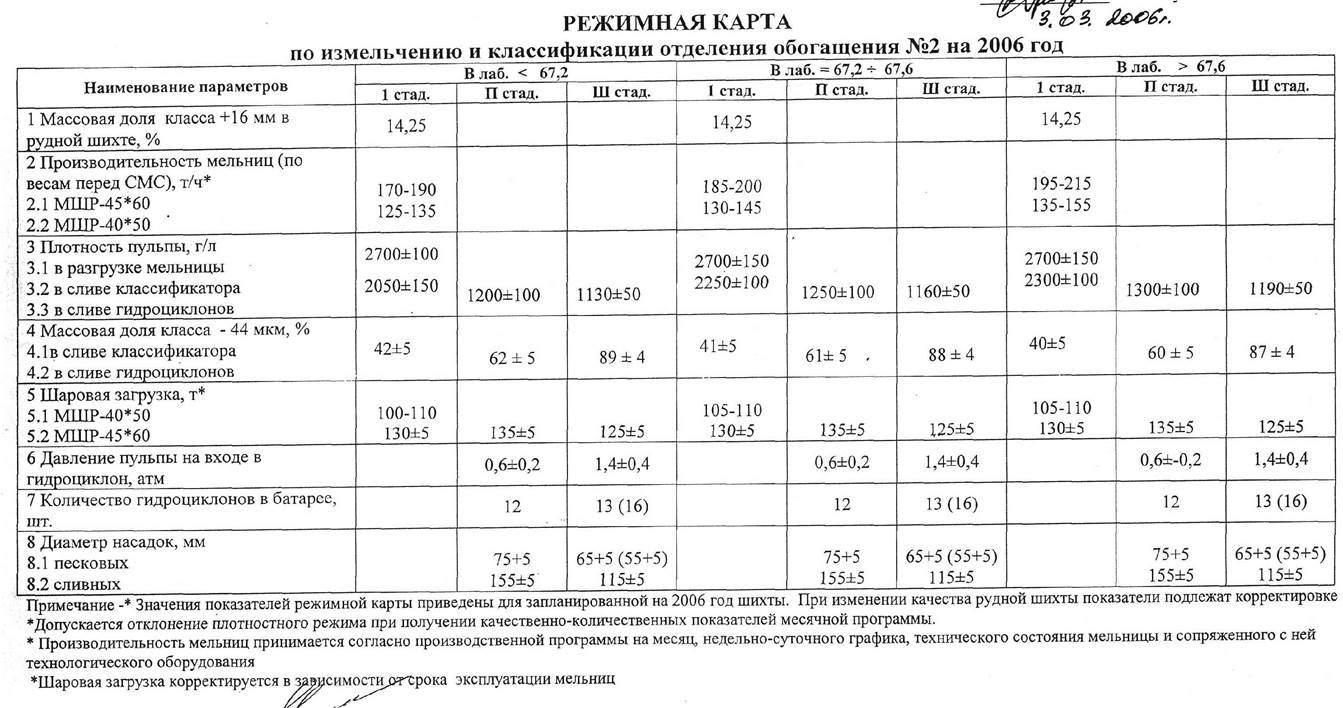

1.8. Порядок проверки напряженности м/поля CMC на участке

1.9. Выполнение графика ремонта батарей г/циклонов и системы приема в эксплуатацию.

1.10. Результаты замера Песковых насадок сливных стаканов, входных патрубков.

1.11. Наличие (и соответствие) приборов, измеряющих давление на батареях г/циклонов. Соответствие давления на г/циклонах режимной карте.

1.12. Выполнение графика ремонта классификаторов и система приема в эксплуатацию.

1.13. Состояние сливных решеток классификаторов.

1.14. Посадка спиралей классификаторов

1.15. Выполнение требований режимной карты - измерение плотностей слива классификаторов, слива г/циклонов.

2. Участок измельчения

2.1. Выполнение инструкции по остановке секции и мельниц.

2.2. Удельный расход эл.энергии по секциям и мельницам.

2.3. Шаровая загрузка мельниц. Выполнение корректировок шаровой загрузки с целью оптимизации процесса.

2.4. Проверка соотношений Т:Ж и плотностного режима мельниц.

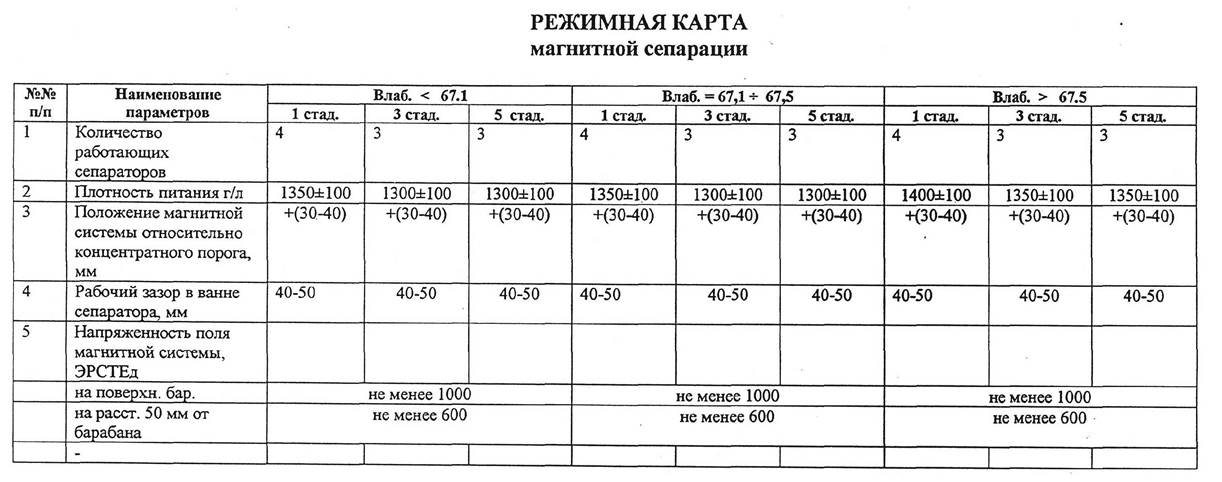

3. Участок сепарации

3.1. Выполнение графика ремонта м/сепараторов. Укомплектованность рабочих мест.

3.2. Выставление зазоров между ванной и обечайкой во время ремонта сепаратора. Система проверки в ППР. Система приема в эксплуатацию.

3.3. Равномерная подача воды на брызгала обмыва барабан.

3.4. Замер напряженности м/поля барабанов и магнитных систем.

3.5. Состояние хвостовых насадок м/сепараторов (наличие насадок, отсутствие у забитых)

3.6. Горизонтальность чанов м/дешламаторов, состояние сливных колец.

3.7. Состояние пережимных устройств м/дешламаторов.

3.8. Состояние м/систем м/дешламаторов. Зазоры и напряженность м/поля. Система приема в эксплуатацию.

3.9. Состояние дренажной системы. Сокращение потерь железа магнитного в хвостах.

3.10. Снижение потерь воды, исключение сброса в хвостовые лотки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.