ОБЩИЕ СВЕДЕНИЯ

Грохочением называется процесс разделения сыпучих материалов по крупности путем просеивания через сита или решета. Операция грохочения позволяет после каждой стадии дробления отделять материал определенной крупности, а на последующее дробление подавать только наиболее крупный продукт.

Руда, представляющая собой смесь кусков различной крупности, при грохочении пропускается через одно или несколько сит или решет с отверстиями определенного размера. Куски руды, провалившиеся через отверстия сита, называют подрешетным продуктом и обозначают знаком минус. Куски руды, оставшиеся на сите, называют надрешетным продуктом и обозначают знаком плюс. Например, если руду рассеивали на сите с отверстиями размером 25 мм, то подрешетный продукт обозначается —25 мм, а надрешетный +25 мм.

Машины и устройства, предназначенные для грохочения, называют грохотами. В зависимости от количества сит, установленных на грохоте, можно получить два или больше продукта грохочения. Если на грохоте установлено два сита, то получают три продукта— два надрешетных и один подрешетный. Число полученных продуктов больше числа установленных сит на единицу.

Классом крупности называют однородный по крупности материал, размер которого определяется размерами максимального и минимального кусков.

В зависимости от назначения грохочение может быть самостоятельной, подготовительной или вспомогательной операцией. Как самостоятельная операция, грохочение применяется на дро-бильно-сортировочных фабриках или установках, когда из руды выделяется готовый класс определенной крупности. В качестве подготовительной операции грохочение применяется на обогатительных фабриках для разделения материала по крупности перед различными операциями обогащения. Грохочение является вспомогательной операцией в схемах дробления руды для выделения крупных кусков перед дробилками. Иногда грохочение применяется как обогатительная операция, называемая избирательным грохочением. В этом случае в результате грохочения получают продукты, отличающиеся не только по крупности, но и по содержанию в них ценных компонентов.

Грохочение может быть сухим или мокрым. Сухое грохочение применяют для руд влажностью не более 4—6%. При мокром гро-хочении на материал, находящийся на сите, подают воду для улучшения выделения мелких классов, особенно при грохочении влажных или глинистых руд.

Грохочение находит широкое применение для предварительного обезвоживания и обесшламливания продуктов обогащения. Количественной оценкой процесса грохочения является его эффективность.

Эффективностью грохочения называют отношение массы под-решетного продукта к массе материала такой же крупности, содержащегося в исходной руде. Эффективность грохочения выражается в процентах или долях единицы. На эффективность грохочения влияют форма частиц и отверстий просеивающей поверхности, толщина слоя и скорость движения материала по ситу, влажность материала, угол наклона сита и другие факторы.

Коэффициентом живого сечения' решета или сита называют отношение суммарной площади всех отверстий к общей площади решета.

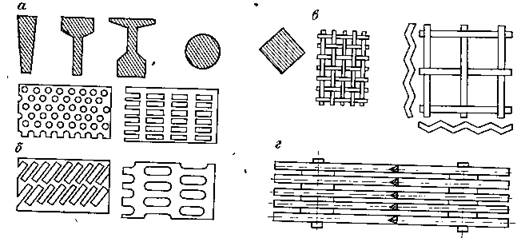

Просеивающими поверхностями грохотов являются колосники, штампованные решета, плетеные и тканые сита (рис. 10). Колосники (см. рис. 10, а) могут быть разнообразной формы — трапецеидальной, тавровой, круглой, квадратной. Живое сечение колосникового грохота составляет 40—60 %. Решета (см. рис. 10,6) обычно имеют круглые, прямоугольные и округленные штампованные отверстия. Круглые отверстия в решете располагают в шахматном порядке, а прямоугольные под углом или длинной стороной щели по направлению движения материала. Толщина решет не превышает 12 мм. Наиболее распространены решета с диаметром отверстий 10—100 мм. Живое сечение решет 30—40%. Проволочные сетки (см. рис. 10, в) изготавливают из износостойких сталей, латунных, медных, бронзовых, капроновых и капросталевых проволок с квадратной или прямоугольной формой сечения отверстий. Живое сечение сеток 60—75%. Шпальтовые сита (см. рис. 10, г) из проволоки круглого или трапецеидального сечения представляют собой щелевые сита. Ширина щели 0,25—15 мм, живое сечение 10—40 %.

Рис. 10. Просеивающие поверхности грохотов: а —колосники; б — листовые решетки; в — проволочные сетки; г — шпальтовое сито

В настоящее время для увеличения срока службы проволоку сита покрывают слоем резины — гуммируют. Срок службы гуммированных сит увеличивается в несколько раз. Решета из износоустойчивой резины изготовляют с квадратными или прямоугольными отверстиями. Толщина решет 20—30 мм. Широкое применение резиновых решет ограничивается малым живым сечением и небольшой жесткостью.

КОНСТРУКЦИИ ГРОХОТОВ

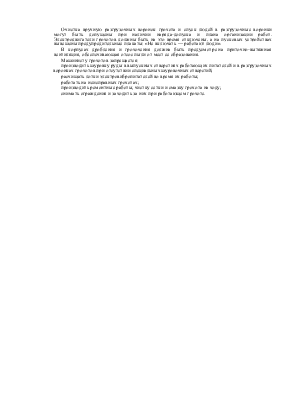

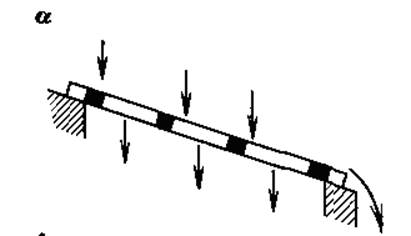

Колосниковый грохот

(см. рис. 11, а) относится к плоским

неподвижным грохотам. Решетка грохота (рис. 12) собирается из нескольких

параллельно расположенных колосников 5, стянутых болтами . Болты пропущены

через трубчатые прокладки 2, позволяющие сохранить одинаковое расстояние

между колосниками. Угол наклона грохота составляет от 30 до 50° к горизонту.

Материал загружается на верхний конец грохота и движется по его поверхности год

действием сил тяжести. Куски меньше ширины щели проваливаются под грохот, а

крупные сходят с нижнего конца. Ширина щели меаду колосниками должна быть не

менее 50 мм и зависит от кругности просеиваемой руды. Основные размеры грохота —длина и пирина колосниковой решетки.

Ширина грохота должна быть не менее тройного диаметра максимального куска руды, длина — не менее двойной ширины.

Грохоты отличаются простотой конструкции, надежны и просты в эксплуатации.

Недостаток грохота — сравнительно низкая эффективность грохочения, составляющая

50—70%. Колосниковые грохоты применяют

для грохочения руды крупностью более 250—300 мм.

Колосниковый грохот

(см. рис. 11, а) относится к плоским

неподвижным грохотам. Решетка грохота (рис. 12) собирается из нескольких

параллельно расположенных колосников 5, стянутых болтами . Болты пропущены

через трубчатые прокладки 2, позволяющие сохранить одинаковое расстояние

между колосниками. Угол наклона грохота составляет от 30 до 50° к горизонту.

Материал загружается на верхний конец грохота и движется по его поверхности год

действием сил тяжести. Куски меньше ширины щели проваливаются под грохот, а

крупные сходят с нижнего конца. Ширина щели меаду колосниками должна быть не

менее 50 мм и зависит от кругности просеиваемой руды. Основные размеры грохота —длина и пирина колосниковой решетки.

Ширина грохота должна быть не менее тройного диаметра максимального куска руды, длина — не менее двойной ширины.

Грохоты отличаются простотой конструкции, надежны и просты в эксплуатации.

Недостаток грохота — сравнительно низкая эффективность грохочения, составляющая

50—70%. Колосниковые грохоты применяют

для грохочения руды крупностью более 250—300 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.