Опробование и контроль осуществляют по любому процессу обогащения, так как соответствующими измерениями возможно определение качества исходных и полученных продуктов и расчет технологических показателей.

Система опробования и контроля позволяет осуществлять правильную объективную оценку эффективности ведения технологического процесса.

Данные, полученные в ходе опробования и контроля, используются с целью:

- управления процессом обогащения;

- составления технологических и товарных балансов;

- расчета с поставщиками и потребителями товарной продукции;

- анализа работы фабрики;

- разработки мероприятий по совершенствованию процессов обогащения;

- исследования полезных ископаемых на обогатимость.

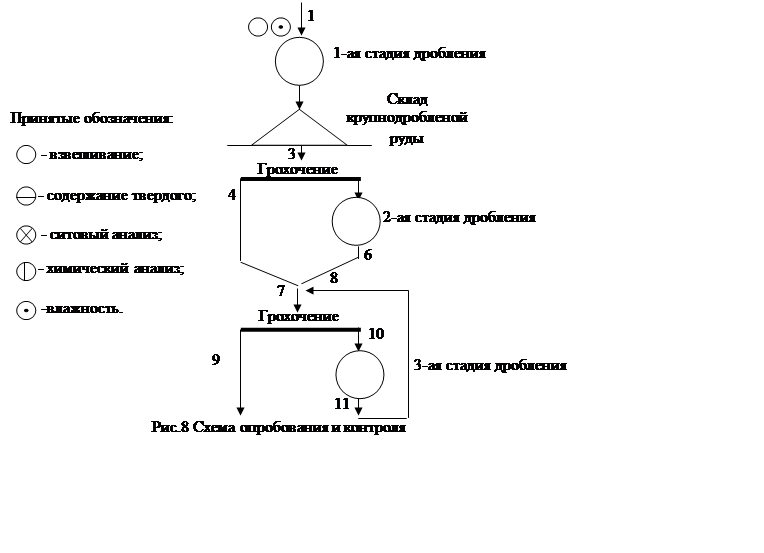

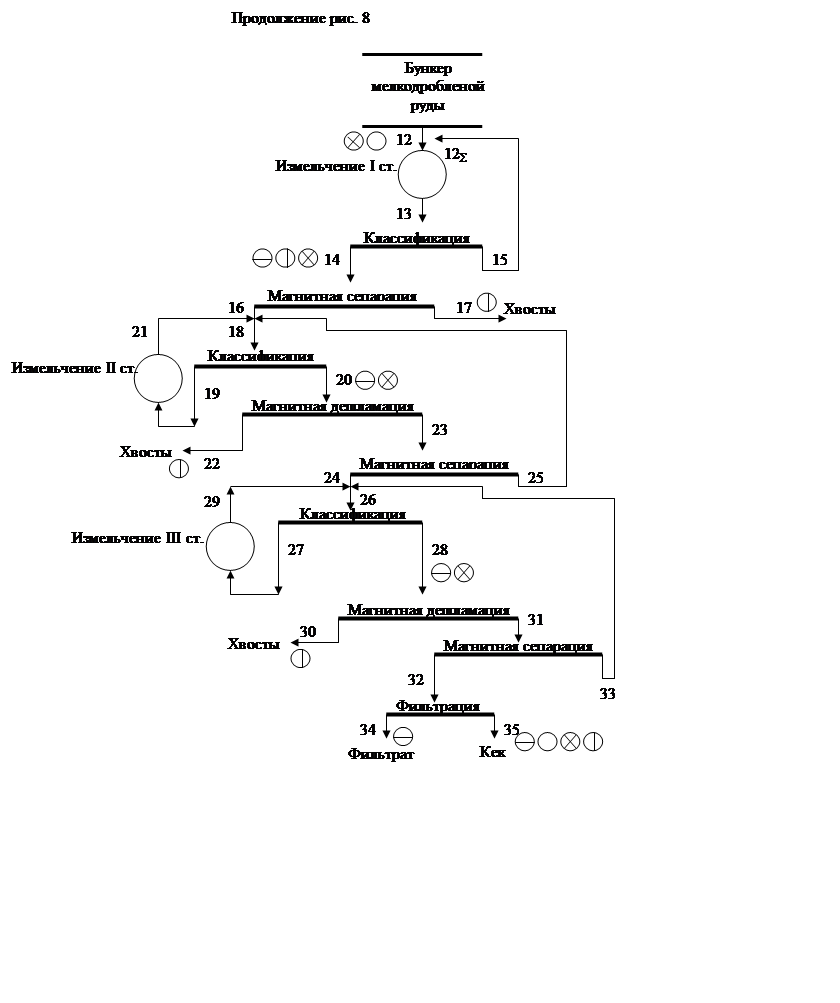

Схема опробования на проектируемой фабрики представлена на рисунке.

|

|

|||||||||||

|

|||||||||||

|

|||||||||||

Таблица 17

Параметры опробования

|

Номер точки опробования |

Контроли-руемый продукт |

Место отбора пробы |

Показатели, подлежащие определению |

Вид пробы |

Перио- дич- ность |

Масса пробы, кг |

Устанавливаемые аппараты и приборы |

Ответ-ственный за контроль |

|

|

Пробо-отбиратели |

Приборы контроля параметров процесса |

||||||||

|

1 |

Исходная руда |

Из вагонов |

Масса, влажность |

Декадная |

По мере поступле-ния |

1500 |

_ |

_ |

ОТК |

|

12 |

Мелко- дробленая руда |

Конвейер из бункера мелкодробленой руды |

Масса, грансостав |

Суточная |

Раз в смену |

40-50 |

26-ОП |

Конвейерные весы Flotronic, ситовый анализ - гранулометр АГР-2 |

ОТК |

|

14 |

Слив классифи-кации I-ой стадии |

Трубо-провод на сливе гидро-циклонов |

Химический состав, ситовый анализ, содержание твердого |

Сменная |

Раз в час |

3 |

33-ОП |

Рентгено-спектраль-ный анализатор “Курьер", гранулометр пульповый PSI-200, радио-изотопный плотномер ПР-1025М |

ОТК |

|

Продолжение таблицы 17 |

|||||||||

|

20 |

Слив классифи-кации II-ой стадии |

Трубо-провод на сливе гидро-циклонов |

Химический состав, ситовый анализ, содержание твердрго |

Суточная |

Раз в час |

3 |

33-ОП |

Рентгено-спектраль-ный анализатор “Курьер", гранулометр пульповый PSI200, плотномер радио-изотопный ПР-1025М |

ОТК |

|

28 |

Слив классификации III-ей стадии |

Трубо-провод на сливе гидро-циклонов |

Химический состав, ситовый анализ, содержание твердого |

Суточная |

Раз в час |

3 |

33-ОП |

Рентгено-спектраль-ный анализатор “Курьер", гранулометр пульповый PSI200, плотномер радио-изотопный ПР-1025М |

ОТК |

|

35 |

Кек |

Конвейер |

Масса, хим. состав, содержание твердого, ситовый анализ |

Сменная |

Раз в час |

2 |

66-ОП-Б |

Рентгеноспектральный анализатор “Курьер", гранулометр пульповый PSI200, резонансный плотномер ПР-1025М, конвейерные весы |

ЦЛ |

|

17, 22, 30 |

Хвосты магнитной сепарации и дешламации |

Хвосто- вой желоб |

Химический анализ |

Сменная |

Раз в час |

2 |

33-ОП |

Рентгеноспектральный анализатор “Курьер" |

ЦЛ |

|

Продолжение таблицы 17 |

|||||||||

|

34 |

Фильтрат |

Трубопровод |

содержание твердого |

Сменная |

Раз в час |

3 |

33-ОП |

резонансный плотномер ПР-1025М |

ЦЛ |

2.2 Автоматизация

Автоматизация─ наиболее эффективное средство достижения уровня и темпов производства, обеспечивающих создание материально-технической базы, высокой производительности труда.

Автоматическое управление - это осуществление на объекте управления совокупности управляющих воздействий, выбранных из множества возможных на основании имеющейся информации и направленных на поддержание или улучшение функционирования этого объекта с целью управления.

В настоящее время решены проблемы контроля важнейших показателей обогатительных процессов, разработаны и внедрены системы стабилизации технологического процесса. Осуществляется переход к системам управления на основе вычислительных машин. Автоматизированные системы управления должны решать следующие задачи:

─ контроль параметров процесса, включая все виды автоматического измерения технологических параметров с помощью аналоговых или дискретных датчиков, ручной контроль параметров, не поддающихся автоматическому измерению;

─ централизованный сбор и первичную обработку информации от датчиков параметров процесса;

─ представление информации на устройствах отображения для оценки и ведения технологического процесса;

─ расчет технико-экономических показателей.

2.2.1 Контроль и регулирование процесса дробления

1. Системы контроля:

─ минимального уровня руды в бункере;

─ состояния подшипников дробилок и проток в них масла;

─ количества переработанной руды после крупного дробления и после промежуточных емкостей;

─ заполнения бункеров и складов по их верхнему уровню

─ мощности, потребляемой приводом дробилки.

2. Системы регулирования:

─ загрузки рудой дробилок среднего и мелкого дробления;

─ размера щели дробилок;

─ мощности, потребляемой приводом дробилки.

2.2.2 Контроль и регулирование процесса измельчения

1. Системы контроля:

─ мощности потребляемой мельницами;

─ расхода руды на секцию;

─ расхода воды в мельницах и зумпфах;

─ уровня пульпы в зумпфах насосов гидроциклонов;

─ плотности пульпы на сливе гидроциклонов;

─ грансостава на сливе гидроциклонов.

2. Системы регулирования:

─ воды, подаваемой в мельницу;

─ уровня пульпы в зумпфах изменением числа оборотов насоса

─ воды, подаваемой в зумпф;

─ расхода руды, подаваемой в мельницу;

─ шарового заполнения мельниц по потребляемой мощности.

2.2.3 Контроль и регулирование процесса мокрой магнитной сепарации

1. Система контроля:

─ содержания твердого в питании сепараторов.

2. Система регулирования:

─ подачи дополнительной воды в ванну сепаратора.

2.2.4 Контроль и регулирование процесса фильтрации

1. Системы контроля:

─ влажности кека;

─ давления сжатого воздуха и величины вакуума;

─ плотности исходной пульпы.

2. Системы регулирования:

─ подачи сжатого воздуха, величины вакуума;

─ подачи промывной воды.

9.3 Функциональная схема автоматизации процесса измельчения

В составе АСУ ТП ОФ разработана функциональная схема автоматизации процесса измельчения.

Дадим описание контроля и регулирования уровня пульпы в зумпфах.

Сигнал с ультразвукового датчика пульпы ”Эхо” ( позиция 8а, 16а, 21а), установленного на зумпфе, после преобразования в токовый унифицированный сигнал 0 – 5 µА, поступает в микроконтроллер “GE Fanuc”, где сравнивается с заданным значением уровня пульпы. При расхождении текущего значения с заданным, полученный разбаланс в микроконтроллере в соответствии с заданным законом управления преобразуется в управляющий сигнал, величина и фаза которого соответствует величине и знаку разбаланса.

Тиристорный преобразователь частоты (позиция 8в, 16в, 21в) воздействует на двигатель привода насоса ГЦ, уменьшая или увеличивая частоту вращения последнего до тех пор, пока текущее значение уровня не сравняется с заданным.

Аналогично работают контура стабилизации подачи руды в мельницы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.