Оглавление

|

Введение |

|

|

1. Энерго-кинематический расчёт |

|

|

1.1. Кинематическая схема привода |

|

|

1.2. Выбор электродвигателя |

|

|

1.3. Разбивка общего передаточного отношения по ступеням |

|

|

1.4. Расчёт зубчатых передач |

|

|

1.4.1. Исходные параметры для расчёта зубчатых передач |

|

|

1.4.2. Результаты расчётов при помощи ЭВМ |

|

|

1.4.3. Анализ вариантов расчёта |

|

|

1.5. Расчёт ремённой передачи |

|

|

1.5.1. Исходные параметры для расчёта ремённой передачи |

|

|

1.5.2. Результаты расчётов при помощи ЭВМ |

|

|

2. Эскизный проект |

|

|

3. Проектирование валов редуктора |

|

|

3.1. Проектировочный расчёт валов |

|

|

3.2. Конструирование валов редуктора |

|

|

3.3. Реакции в опорах валов |

|

|

3.4. Подбор подшипников качения |

|

|

3.5. Уточнённый расчёт вала |

|

|

4. Расчёт соединения вал-ступица |

|

|

5. Тепловой расчёт редуктора |

|

|

6. Выбор смазочных материалов |

|

|

7. Проверочный расчёт муфты |

|

|

7.1. Оценка работоспособности зубчатого зацепления |

|

|

7.2. Оценка работоспособности фланцевого соединения |

|

|

8. Литература |

|

|

9. Приложения |

|

Объектом, находящимся в рассмотрении в данном курсовом проекте, является силовой привод.

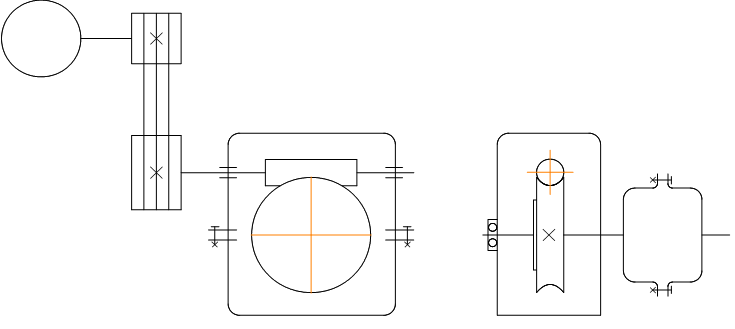

На основании технического задания разработан привод транспортёра. Основным узлом привода является вертикальный, зубчатый, двухступенчатый, цилиндрическо-червячный редуктор.

В процессе проектирования разработаны: пояснительная записка, чертёж общего вида силового привода, эскизный и технический проект редуктора и спецификации на привод силовой и редуктор. Силовой привод состоит из трёхфазного электрического двигателя переменного тока, клиноремённой передачи и редуктора. Электрический двигатель установлен на салазках, а весь привод силовой на сварной раме. Работа привода осуществляется следующим образом: вращение ротора электрического двигателя посредством ремённой передачи передаётся на входной вал редуктора с повышенной частотой вращения и пониженным крутящим моментом. Редуктор состоит из косозубой зубчатой (быстроходной) и червячной (тихоходной) передач. Зубчатые колёса с косым зубом установлены на входном (быстроходном) и червячном (промежуточным) валах, червячное колесо установлено на выходном (тихоходном) валу. Валы установлены на подшипниках качения, которые установлены в литом чугунном корпусе. Смазка зубчатых передач осуществляется разбрызгиванием и является картерной. Смазка подшипников качения осуществляется с помощью пластичной смазки через соответствующие маслёнки.

В данном курсовом проекте встречаются следующие критерии расчётов и виды разрушений:

- зубчатая передача: критерий работоспособности – контактная выносливость, вид разрушения – выкрашивание рабочих поверхностей зубьев;

- червячная передача: критерий работоспособности – контактная выносливость и изгибная прочность, вид разрушения – износ и заедание;

- ремённая передача: критерий работоспособности – тяговая способность и долговечность, вид разрушения – усталостное разрушение, износ;

- подшипники качения: критерий работоспособности – усталостное разрушение, вид разрушения – выкрашивание тел качения;

- шпоночные соединения: критерий работоспособности – статическая прочность на смятие;

- муфта (в данном случае муфта зубчатая): проверяем зубья по контактной прочности, болты во фланцевом соединении на срез;

- проверочный расчёт промежуточного вала: усталостная прочность с учётом изгиба и кручения.

1. Энерго-кинематический расчёт.

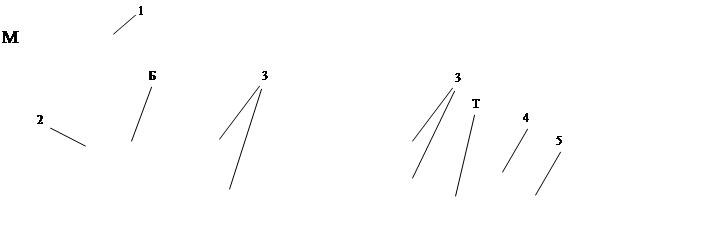

Кинематическая схема механизма.

|

Рис. 1

М - электродвигатель;

Б - быстроходный вал редуктора;

Т - тихоходный вал редуктора;

1-2 - клиноременная передача;

3 - червячная передача;

4 - зубчатая двухконечная муфта;

5 - выходной вал привода.

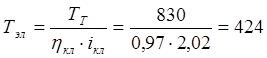

1.1. Выбор электродвигателя.

Выбор электродвигателя основан на определении его мощности и дальнейшем определении типа двигателя по мощности и синхронной частоте вращения вала двигателя.

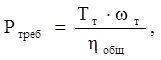

Для определения мощности двигателя воспользуемся формулой:

(1.1)

(1.1)

где Тт – крутящий момент на тихоходном валу, Н×м;

wт – угловая скорость вращения тихоходного вала, с-1;

hобщ – общий КПД привода.

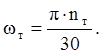

Крутящий момент на тихоходном валу задан в тех. задании (Тт=830Н×м). Так как нам задана частота вращения тихоходного вала (nт=95 мин-1), то не трудно будет сосчитать его угловую скорость:

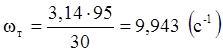

(1.2)

(1.2)

Также необходимо рассчитать КПД привода:

![]() (1.3)

(1.3)

где hкп – КПД клиноремённой передачи (hкп=0,97);

hзп – КПД зубчатой муфты (hзп=0,98);

hчп – КПД червячной передачи (hчп=0,85);

hjпк –КПД пар подшипников (hпк=0,99).

![]()

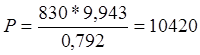

Вт

Вт

Согласно рассчитанной мощности и заданной в техническом задании синхронной частоты вращения вала выбираем электродвигатель со следующими техническими характеристиками

|

Тип |

Nп, кВт |

nc, об/мин |

nас, об/мин |

|

4А132М2 |

11,0 |

3000 |

2900 |

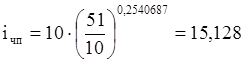

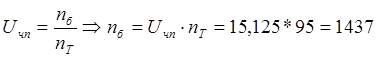

1.2. Разбивка общего передаточного отношения по ступеням

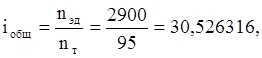

Общее передаточное число привода определяется по следующей формуле:

где nэд – номинальная частота вращения ротора электродвигателя, об/мин.

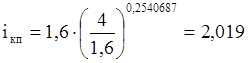

Для определения передаточного числа каждой передачи привода воспользуемся формулой :

![]()

где ii max – полученное, максимальное передаточное число;

ii min – полученное, минимальное передаточное число;

k – коэффициент.

![]()

Проверка:

![]()

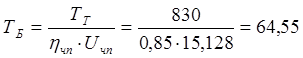

1.3Частоты вращения валов, мощности и вращающие моменты

Расчеты по формулам приведенны в таблице 2.

Частоты вращения валов, мощности и вращающие моменты на звеньях привода

|

i |

n, об/мин |

T, Нм |

P, Вт |

||

|

Электродвигатель |

2,02 |

2900 |

424 |

11000 |

|

|

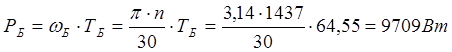

Быстроходный вал |

1437 |

64,55 |

9709 |

||

|

15,128 |

|||||

|

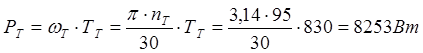

Тихоходный вал |

95 |

830 |

8253 |

||

2.2.1. Исходные данные для расчета на ЭВМ

В таблице 4 приведенны исходные данные для проектировочного расчета на ЭВМ червячной передачи.

|

№ |

Наименование параметра |

Размерность параметра |

Значение параметра |

||

|

I |

I I |

I I I |

|||

|

Экран 1 (Эксплуатационные параметры) |

|||||

|

1 |

Ресурс передачи t |

час |

2000 |

||

|

2 |

Частота вращения вала колеса n2 |

об/мин |

95 |

||

|

3 |

Вращающий момент на червячном колесе |

Н*м |

830 |

||

|

4 |

Передача (реверсивная, нереверсивная) |

----------- |

Нереверсивная |

||

|

5 |

Вариант режима нагружения |

----------- |

4 |

||

|

Экран 2 (Технологические и конструктивные параметры) |

|||||

|

6 |

Степень точности |

----------- |

9 |

||

|

7 |

Твёрдость поверхности витков червяка |

----------- |

40-60 |

||

|

8 |

Материал венца червячного колеса |

----------- |

Бронза желизистая |

||

|

9 |

Способ отливки |

----------- |

В кокиль |

||

|

10 |

Передаточное число |

----------- |

15,13 |

||

|

11 |

Межосевое расстояние |

мм |

произвольное |

||

|

12 |

Прогиб червяка допускаемый |

----------- |

0,077 |

||

2.2.2. Результаты расчета

ПРОЕКТНЫЙ РАСЧЕТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

ЧАСТОТА ВРАЩЕНИЯ вала колеса 95об./мин.

РЕСУРС ПЕРЕДАЧИ 2000 ч

ВРАЩАЮЩИЙ МОМЕНТ на валу колеса 830 Н*м

ПЕРЕДАЧА нереверсивная

РЕЖИМ НАГРУЖЕНИЯ типовая циклограмма нагружения N 4

КОЭФФ.ПЕРЕГР.2.00

ТВЕРДОСТЬ поверхности витков червяка 45…55 HRCэ

СТЕПЕНЬ ТОЧНОСТИ 9

МАТЕРИАЛ венца червячного колеса бронза Бр А9Ж4, отливка в кокиль

|

ЧИСЛО ЗАХОДОВ червяка ЧИСЛО ЗУБЬЕВ червячного колеса ПЕРЕДАТОЧНОЕ ЧИСЛО МОДУЛЬ ОСЕВОЙ [мм] МЕЖОСЕВОЕ РАССТОЯНИЕ [мм] КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ КОЭФФИЦИЕНТ СМЕЩЕНИЯ ЧЕРВЯКА КОЭФФИЦИЕНТ ДИАМЕТРА ЧЕРВЯКА ДИАМЕТР ЧЕРВЯКА [мм]: делительный вершин впадин ДЛИНА НАРЕЗАННОЙ ЧАСТИ ЧЕРВЯКА [мм] ДИАМЕТР КОЛЕСА [мм]: делительный вершин наибольший ШИРИНА ЗУБЧАТОГО ВЕНЦА КОЛЕСА [мм] УСЛОВНЫЙ ОБЪЕМ ВЕНЦА КОЛЕСА [куб.см] CИЛЫ В ЗАЦЕПЛЕНИИ [Н]: окружная червяка окружная колеса радиальная ОКРУЖНАЯ СКОРОСТЬ ЧЕРВЯКА [м/с] СКОРОСТЬ СКОЛЬЖЕНИЯ [м/с] КОНТАКТНЫЕ НАПРЯЖЕНИЯ [МПа]: при расчете на выносливость расчетные допускаемые при расчете на прочность расчетные допускаемые ИЗГИБНЫЕ НАПРЯЖЕНИЯ В ЗУБЬЯХ КОЛЕСА при расчете на выносливость расчетные допускаемые при расчете на прочность расчетные допускаемые ПРОГИБ ЧЕРВЯКА [мм] расчетный допускаемый |

4 61.00 15,25 6,00 210,00 0.94 0.000 9.00 54.00 66.00 39.60 133 366.00 378.00 384.00 44,22 1153 2144 4536 1651 4,1 4,5 182 188 258 400 [МПа]: 17 73 34 160 0.077 0.462 |

2.1.1. Исходные данные для расчета на ЭВМ

В таблице 3 приведены исходные данные для проектировочного расчета

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.