Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, развертывание), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности. Основную массу режущих инструментов составляют конструкции нормализованного и стандартизованного инструмента, для подбора которого существуют многочисленные справочники и каталоги. В крупносерийном производстве могут применяться специальные и комбинированные режущие инструменты, проектируемые в индивидуальном порядке.

Для фрезерования торцев используется торцевая фреза Æ100 мм с вставными ножами из Т15К6 по ГОСТ 9473-80, число зубьев z=10.

Сверление центровых отверстий осуществляется центровочным комбинированным сверлом по ГОСТ 14952-69, диметр сверла 4 мм.

Продольное точение проходными прямыми резцами с пластинами из твердого сплава Т15К6 ГОСТ 18878-73.

Подрезание торцев - отрезными резцами, материал режущей части Т15К6, ГОСТ 18884-73.

Фрезерование шпоночных пазов маятниковой подачей – шпоночными фрезами, материал режущей части Р6М5, ГОСТ 6396-78; число зубьев шпоночной фрезы z=2, Æ10 мм и Æ12 мм.

Выбор абразивного круга

Структура 6

Зернистость 50, 40, 25

Связка керамическая К5

Абразивный материал электрокорунд белый ЭБ 25А

Твердость среднемягкая СМ2

Форма прямоугольного профиля ПП

Класс точности АА или А.

Класс неуравновешенности 2 или 1

Скорость резания 35 м/с.

Наружный диаметр D=400 мм.

Ширина 70 мм, внутренний диаметр 127 мм

Обозначение круга:

ЭБ 25А 50 СМ2 6 К5/ ПП 400´127´70 А2кл.35 м/с – для чернового шлифования;

ЭБ 25А 40 СМ2 6 К5/ ПП 400´127´70 АА1кл.35 м/с – для чистового шлифования;

ЭБ 25А 25 СМ2 6 К5/ ПП 400´127´70 АА1кл.35 м/с – для доводки.

Фрезерование зубьев осуществляется червячной фрезой Æ125 мм, ГОСТ 9324-80.

Абразивный круг для шлифования зубьев:

Тарельчатой формы.

2П 250´16´75 Э5 СМ1-25-4-К.

Сверление отверстия в торце – сверло спиральное из быстрорежущей стали Р6М5 с цилиндрическим хвостовиком по ГОСТ 4010-77, Æ 12 мм.

Выбор средств измерения

Измерение линейных продольных размеров и неточных диаметральных осуществляется штангенциркулями ШЦ-III ГОСТ 166-73 с пределами измерений 0-250 и ценой деления 0,05.

Более точные диаметральные размеры измеряются микрометром по ГОСТ 6507-73 МК-75 с ценой деления 0,01.

Для уменьшения вспомогательного времени на измерение применяются калибры.

Для наружных диаметров – калибры-скобы: для размеров 10,5-100 по МН 4780-63

Для ограничения размеров шпоночных пазов – калибр-призма шпоночная для валов с шириной паза 8-24 мм по МН 2981-61.

Для контроля зубьев применяют штангензубомер.

Расчет режимов резания и норм времени.

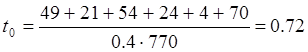

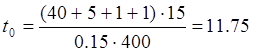

Фрезерование торцев:

По таблицам: t= мм

Sz=1.2

V=250 м/мин

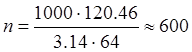

n=1000v/pd=1000*250/3.14*100»800об/мин

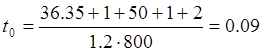

мин. торец Æ35

мин. торец Æ35

мин. торец Æ30

мин. торец Æ30

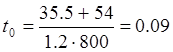

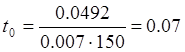

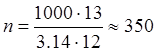

Сверление центровых отверстий:

По таблицам: S=0.012*4=0.048 мм

V=25 м/мин

n=1000v/pd=1000*25/3.14*4»1990об/мин

мин.

мин.![]()

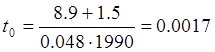

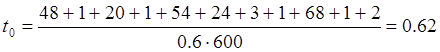

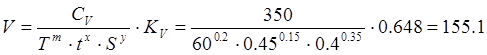

Токарная черновая:

S=0.6 мм/об

t=0.95 мм

Т=60 мин

м/мин

м/мин

Kv=Kмv*Kпv*Kиv=0,81*0,8*1=0,648

СV=350

m=0.2

y=0.35

x=0.15

об/мин

об/мин

мин

мин

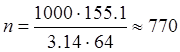

Токарная чистовая:

S=0.4 мм/об

t=0.45 мм

м/мин

м/мин

об/мин

об/мин

мин

мин

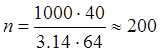

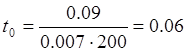

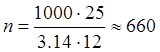

Шлифование:

Предварительное: Vк=32 м/с Vз=40 м/мин t=0.02 мм Sp=0,007 мм

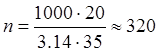

об/мин

об/мин

мин, на каждую поверхность

мин, на каждую поверхность

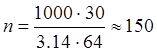

Окончательное: Vк=32 м/с Vз=30 м/мин t=0.01 мм Sp=0,005 мм

об/мин

об/мин

мин, на каждую поверхность

мин, на каждую поверхность

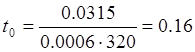

Доводка: Vк=32 м/с Vз=20 м/мин t=0.005 мм Sp=0,0006 мм

об/мин

об/мин

мин, на каждую поверхность

мин, на каждую поверхность

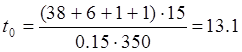

Фрезерование шпоночных пазов:

t=0.3 мм

Sz=0.15 мм

Т=60 мин

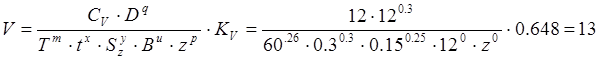

Для паза В=12 мм:

м/мин

м/мин

об/мин

об/мин

i=4.5/0.3=15 – число проходов при маятниковой подаче

мин

мин

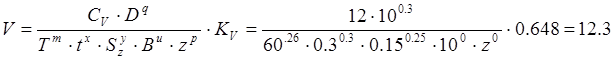

Для паза В=10 мм:

м/мин

м/мин

Cv=12 q=0.3

x=0.3 y=0.25

u=0 p=0

m=0.26 Kv=Kмv*Kпv*Kиv=0,81*0,8*1=0,648

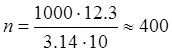

об/мин

об/мин

мин

мин

Фрезерование зубьев:

[Режимы резания металлов. Справочник под ред. Барановского Ю.В., с.139]

Черновое:

Lр.х.=62,5+68+2=132,5 мм

S0=2 мм/об

V=30 м/мин

n=1000V/pD=1000*30/(3.14*125)=80 об/мин

t0=Lр.х.*zД /(S0*n*e*q)=15*132.5/(2*80*2*1)=6.2 мин

Чистовое:

Lр.х.=62,5+68+2=132,5 мм

S0=1.5 мм/об

V=45 м/мин

n=1000V/pD=1000*45/(3.14*125)=120 об/мин

t0=Lр.х.*zД /(S0*n*e*q)=15*132.5/(1,5*120*2*1)=5,5 мин

Шлифование зубьев:

S=600 мм/мин

Sпоп=0,005 мм/дв.х.

V=20 м/мин

n=1000*20/3,14*64=100 об/мин

t0=

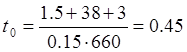

Сверление:

t=6 мм S=0.012*d=0.15 мм/об V=25м/мин

об/мин

об/мин

мин

мин

Таблица расчета норм времени.

|

Наиме-нование и номер операции |

Основное время, мин |

Вспомогательное время, мин |

Оперативное время, мин |

Время на обслуживание, мин |

Время на отдых, мин |

Штучное время, мин |

Подготовительно-заключительное, мин |

Величина партии, шт |

Тпз/n , мин |

Штучно-калькуляционное, мин |

|||||

|

Установка и снятие детали |

Закрепление и открепление |

Управление станком |

Измерение детали |

Суммарное время |

техническое |

организационное |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

005 Фрезерно-центроваль-ная |

0,18 |

0,063 |

0,024 |

0,06 |

0,22 |

0,68 |

0,86 |

0,003 |

0,017 |

0,05 |

0,93 |

16 |

155 |

0,1 |

1,03 |

|

010 Токарная черновая |

0,62 |

0,12 |

0,07 |

0,045 |

0,22 |

1,142 |

1,762 |

0,04 |

0,025 |

0,11 |

1,94 |

6 |

155 |

0,039 |

1,98 |

|

015 Токарная чистовая |

0,72 |

0,12 |

0,07 |

0,045 |

0,36 |

1,4 |

2,12 |

0,04 |

0,03 |

0,11 |

2,32 |

6 |

155 |

0,039 |

2,36 |

|

020 Шлифоваль-ная |

0,3 |

0,12 |

0 |

0,06 |

0,22 |

1,04 |

1,34 |

0,33 |

0,017 |

0,05 |

1,737 |

12 |

155 |

0,1 |

1,81 |

|

025 Шпоночно-фрезерная |

11,75 |

0,076 |

0,024 |

0,06 |

0,17 |

0,33 |

12,08 |

0,97 |

0,14 |

0,6 |

13,79 |

16 |

155 |

0,1 |

13,89 |

|

030 Шпоночно-фрезерная |

13,1 |

0,076 |

0,024 |

0,06 |

0,17 |

0,33 |

13,43 |

0,97 |

0,16 |

0,67 |

15,23 |

16 |

155 |

0,1 |

15,33 |

|

035 Зубофрезер-ная черновая |

6.2 |

0.05 |

0.024 |

0.43 |

0.018 |

0.97 |

7.17 |

0.16 |

0.1 |

0.4 |

7.83 |

22 |

155 |

0.142 |

7.97 |

|

040 Зубофрезер-ная чистовая |

5.5 |

0.05 |

0.024 |

0.43 |

0.018 |

0.97 |

6.47 |

0.14 |

0.09 |

0.39 |

7.09 |

22 |

155 |

0.142 |

7.2 |

|

045 Шлифоваль-ная |

0,28 |

0,12 |

0 |

0,06 |

0,22 |

1,04 |

1,32 |

0,0056 |

0,017 |

0,053 |

1,396 |

12 |

155 |

0,1 |

1,473 |

|

050 Зубошлифо-вальная |

0.05 |

0.024 |

0.679 |

0.018 |

1.43 |

120 |

155 |

0.8 |

|||||||

|

055 Термическая |

|||||||||||||||

|

060 Шлифоваль-ная |

0,32 |

0,12 |

0 |

0,06 |

0,22 |

1,04 |

1,36 |

0,01 |

0,025 |

0,054 |

1,449 |

12 |

155 |

0,1 |

1,526 |

|

065 Сверлильная |

0,45 |

0,063 |

0,024 |

0,03 |

0,06 |

0,33 |

0,78 |

0,027 |

0,006 |

0,05 |

0,863 |

6 |

155 |

0,039 |

0,9 |

Tв=(Ту.с.+Тз.о.+Туп+Тиз)*1.85 – вспомогательное время

Тоб=Ттех+Торг

Топ=То+Тв – оперативное время

Тшт=То+Тв+Тоб+Тот – штучное время

Тш-к=Тп.з./n +Тшт – штучно-калькуляционное время

Раздел 2.

Проектирование приспособления для фрезерования шпоночных пазов

Выбор оборудования

Фрезерование шпоночного паза шпинделя проводится на шпоночно-фрезерном станке модели 692М.

Этот станок предназначен для фрезерования шпоночных пазов на валах методом маятниковой подачи.

Размеры стола 800´200 мм

Расстояние от торца шпинделя до стола 500 мм.

Выбор

режущего инст румента.

румента.

Фрезерование методом маятниковой подачи проводится специальными шпоночными фрезами с двумя зубьями.

Материал режущей части Р6М5.

Фреза шпоночная Æ10 z=2 ГОСТ 6396-78.

Расчет режимов и сил резания.

Расчет режимов и сил резания, выбор элементов для расчета проводим по [2, т.2].

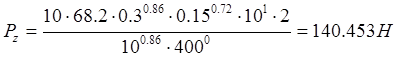

Глубина резания t=0.3 мм,

Диаметр фрезы d=10 мм

Подача на зуб Sz=0.15 мм/зуб

Число зубьев фрезы z=2

Стойкость фрезы T=60 мин

Скорость резания V=12.3 м/мин

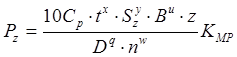

По таблице выбираем значения коэффициентов и показателей степени в формуле силы резания Рz для концевых фрез с материалом режущей части Р6М5.

|

|

G=35 H

![]() Сp=68.2;

x=0.86; y=0.72; u=1; q=0.86; w=0

Сp=68.2;

x=0.86; y=0.72; u=1; q=0.86; w=0

Kмр=(sв/750)n=(880/750)0.3=1.05

Ph=0.3 Pz=42 H

Pv=0.85 Pz=119 H

Py=0.3 Pz=42 H

Px=0.5 Pz=70 H

Pyz=Ö( Py2+ Pz2)=146 H

Mкр= Pz*D/(2*100)=7 H*м

Ne= Pz*V/(1020*60)=0.028 кВт

Описание конструкции приспособления.

На плиту 2 крепятся: призмы 21 посредством винтов 13; кронштейны 3 и 4; пневмоцилиндр 1. Призмы центрируются штифтами 18. В кронштейн 4 ввинчивается установочный винт 12, стопорящийся гайкой 19. В кронштейны 3 запрессовывается ось 8 с надетым на неё рычагом 1, в который запресована втулка 10. На выступающие концы оси 8 надеваются шайбы 22 и шплинтуются.

Оси 9 запрессовываются в отверстия уха 7 и рычага 5 и вставляются в отверстия втулок 11, запрессованных в отверстия шатуна 6.

Ухо 7 наворачивается на резьбовой конец штока пневмоцилиндра.

Описание работы приспособления.

Приспособление устанавливается на стол станка плитой 2 и закрепляется на нем посредством болтового соединения.

Обрабатываемая деталь – вал-шестерня устанавливается на призмы 21 с упором в установочный винт 12, зажимается сверху закаленной прижимной плоскостью рычага 5. Далее можно проводить процесс обработки.

Привод зажима осуществляеся следующим образом:

Воздух подаётся в правую полость пневмоцилиндра 1, усилие поршня

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.