Остаточное пространственное отклонение после чернового растачивания:

D1=0,05; Dз= 0,05×2504 = 125 мкм.

Погрешность установки при черновом растачивании:

e1 = Öe2б + e2з

Погрешность базирования возникает за счет перекоса заготовки в горизонтальной плоскости при установке ее на штыри приспособления. Перекос при этом происходит из-за наличия зазоров между наибольшим диаметром установочных отверстий и наименьшим диаметром штырей.

Наибольший зазор между отверстиями и штырями:

Smax = dа + dв + Smin, где dа – допуск на отверстие: dа = 18 мкм =0,018 мм; dв - допуск на диаметр штыря: dв = 18 мкм = 0,018 мм; Smin – минимальный зазор между диаметрами штыря и отверстия: Smin = 15 мкм = 0,015 мм.

Тогда наибольший угол поворота заготовки на штырях может быть найден из отношения наибольшего зазора при повороте в одну сторону от среднего положения к расстоянию между базовыми

15

отверстиями:

tga = (0,018 + 0,018 + 0,015) / Ö 5562 + 1902 = 0,00009.

Погрешность базирования на длине обрабатываемого отверстия l:

eб = l × tg a = 74 × 0,00009 = 0,007 мм = 7 мкм.

Погрешность закрепления заготовки (табл. 4.13, [1]) eз принимаем равной 240 мкм. Тогда погрешность установки при черновом растачивании:

e1 = Ö 72 + 2402 = 240 мкм.

Остаточная погрешность установки при чистовом растачивании:

e2 = 0,05 × e1 = 12 мкм.

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков:

2Zmin = 2 × (Rzi-1 + hi-1 + Ö D2i-1 + e2i).

Графа ²Расчетный размер² заполняется, начиная с конечного размера, последовательным вычитанием 2Zmin каждого перехода.

Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки.

dmax получается по расчетным размерам, округленным до точности допуска соответствующего перехода.

dmin определяются из dmax вычитанием допусков соответствующих переходов.

Zmin равны разности dmax выполняемого и предшествующего переходов, а Zmax – соответственно разности dmin.

Производим проверку правильности расчетов:

åZmax - åZmin = Ta – Tb;

9800 – 6850 = 3000 – 46.

[MSOffice1]

16

Расчет припусков на линейный размер 265-0,8.

Технологический маршрут состоит из двух операций: чернового и чистового фрезерования. Расчет припусков приведен в таблице 2.

Таблица 2. Расчет припусков и предельных размеров линейного размера 265-0,8.

|

Обра- баты- ва- емые поверхнос-ти и ТП |

Элементы припуска, мкм |

Рас-чет- ный при-пуск Zmin, мкм |

Рас-чет- ный раз-мер, мм |

До-пуск d, мкм |

Принятые размеры заготовки, мм |

Предельные припус-ки, мкм |

|||||

|

Rz |

h |

D |

e |

min |

max |

Zmin |

Z max |

||||

|

Заго-товка Фрезе- рова- ние: черно- вое: c одной сторо-ны с дру-гой сторо- ны чисто- вое: с одной сторо- ны с дру- гой сторо- ны Итого |

700 50 50 20 20 |

- |

186 10 10 - |

240 240 12 12 |

1126 1126 72 72 |

266, 596 265,47 264, 344 264, 272 264,2 |

4000 1150 1150 800 800 |

267,00 265,47 264,34 264,3 264,2 |

271,00 266,62 265,49 265,1 265,00 |

1530 40 1570 |

43 80 390 47 70 |

Пространственное отклонение:

Dз=Dкор=Dк×L=0,7×265=186 мкм.

Остаточное пространственное отклонение:

D1=0,05; Dз=0,05×186=10 мкм.

Погрешность установки: e1=240 мкм; e2=12 мкм (см. расчет припусков на обработку Æ190Н7).

Zmin=Rzi-1+hi-1+Di-1+ei;

Графа ²Расчетный размер² заполняется начиная с конечного размера последовательным прибавлением Zmin. Min размеры заготовки получаются по расчетным размерам, округленным до точности допуска соответствующего перехода. Max размеры определяются прибавлением допуска к min размерам.

Zmax = разности наибольших предельных размеров;

Zmin = разности наименьших предельных размеров предшествующего и выполняемого переходов.

Производим проверку правильности расчетов:

SZmax-SZmin=Ta-Tb;

4770-1570=4000-800.

На остальные обрабатываемые поверхности крышки припуски и допуски выбираем по таблицам (ГОСТ 1855-85).

|

Размер |

Припуск |

Допуск |

|

|

табличный |

расчетный |

||

|

Æ 190 |

2×3,6 |

2×4,16 |

[MSOffice2] ± 1,5 |

|

Æ 150 |

2×3,6 |

- |

± 1,5 |

|

265 |

2,66 |

3,17 |

± 2,0 |

|

243 |

2,25 |

- |

± 1,5 |

18

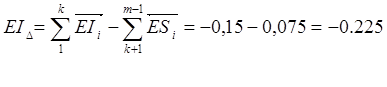

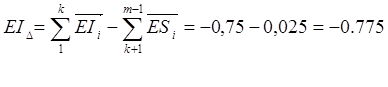

8.Расчёт технологических размерных цепей.

В случаях невозможности совмещения технологических, конструкторских и измерительных баз и необходимости смены баз технолог вынужден устанавливать технологические операционные размеры и производить пересчёт допусков, обычно сопровождающихся их ужесточением. Все эти задачи решаются на основе расчёта соответствующих технологических размерных цепей.

Составляем размерную цепь для размера 3:

|

|||

![]() АD=3

АD=3

|

А1=243

А2=240

Порядок расчета:

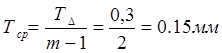

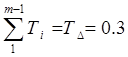

- определяем средний допуск на составляющие звенья р.ц., учитывая, что замыкающим звеном здесь является размер 3:

, где m-общее

число звеньев размерной цепи; ТD- допуск замыкающего звена.

, где m-общее

число звеньев размерной цепи; ТD- допуск замыкающего звена.

- назначаем из конструктивно технологических

соображений допуски на составляющие звенья из условия:

![]()

![]()

-

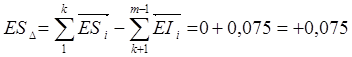

назначаем отклонения ![]() и

и ![]() на

составляющие звенья р.ц.

на

составляющие звенья р.ц.

![]()

![]()

Из проверки на max-minнаходим

отклонения размера ![]() .

.

19

19

Получаем: А1=243-0,15 ![]() А2=240-0,075+0,075 АD=3-0,225+0,075

А2=240-0,075+0,075 АD=3-0,225+0,075

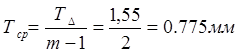

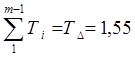

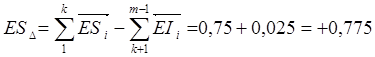

Составляем размерную цепь для размера 615:

![]()

![]()

![]() А2=25 АD=615

А2=25 АD=615

А1=640

Порядок расчета:

- определяем средний допуск на составляющие звенья р.ц., учитывая, что замыкающим звеном здесь является размер 615:

, где m-общее

число звеньев размерной цепи; ТD- допуск замыкающего звена.

, где m-общее

число звеньев размерной цепи; ТD- допуск замыкающего звена.

- назначаем из конструктивно технологических

соображений допуски на составляющие звенья из условия:

![]()

![]()

-

назначаем отклонения ![]() и

и ![]() на

составляющие звенья р.ц.

на

составляющие звенья р.ц.

![]()

![]()

Из проверки на max-minнаходим

отклонения размера ![]() .

.

Получаем: А1=640-0,75+0,75 ![]() А2=25-0,025+0,025 АD=615-0,775+0,775

А2=25-0,025+0,025 АD=615-0,775+0,775

20

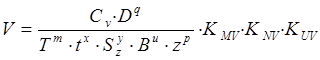

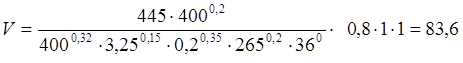

9.Аналитический расчет режимов резания (3 операции).

1.Фрезерование нижней плоскости:

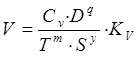

Определяем скорость

резания по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

м/мин.

м/мин.

Расчетное число оборотов в минуту:

Согласовываем расчетную величину n с паспортом станка:

n = 63 об/мин.

Уточняем скорость резания:

V = npd / 1000 = 63×3,14×400 / 1000 = 79,1 м/мин.

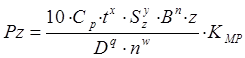

Определяем

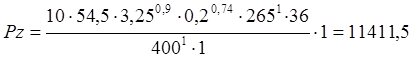

силу резания при фрезеровании по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

Н.

Н.

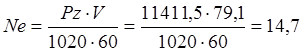

Определяем эффективную мощность резания:  кВт.

кВт.

Мощность на приводе станка:

Nст= Ne / h = 14,7 / 0,8 = 18,4 кВт.

Коэффициент использования станка по мощности:

K = Nст / Nд = 18,4 / 22 = 0,84.

2. Сверление отв.Æ 15.

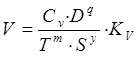

Определяем скорость

резания по формуле:  .

.

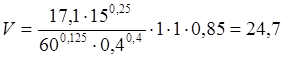

Выбираем из [3] все коэффициенты и находим:

21

м/мин.

м/мин.

Расчетное число оборотов в минуту: n = 1000V / pd = 1000×24,7 / 3,14×15 = 524,4 об/мин.

Согласовываем расчетную величину n с паспортом станка:

n = 500 об/мин.

Уточняем скорость резания:

V = npd / 1000 = 500×3,14×15 / 1000 = 23,55 м/мин.

Крутящий момент:

Mкр= 10 × Cm× Dq × Sy × Kp = 10 × 0,021 × 152 × 0,40,8 × 1 = 22,7 Н×м.

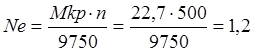

Определяем эффективную мощность резания:  кВт.

кВт.

Мощность на приводе станка:

Nст= Ne / h = 1,2 / 0,8 = 1,5 кВт.

Коэффициент использования станка по мощности:

K = Nст / Nд = 1,5 / 4 = 0,4.

3. Нарезание резьбы М8-7Н:

Определяем скорость

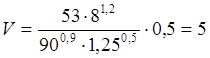

резания по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

м/мин.

м/мин.

Расчетное число оборотов в минуту: n = 1000V / pd = 1000×5 / 3,14×8 =199 об/мин.

Согласовываем расчетную величину n с паспортом станка:

n = 200 об/мин.

Уточняем скорость резания:

V = npd / 1000 = 200×3,14×8 / 1000 = 5 м/мин.

Крутящий момент:

Mкр= 10 × Cm× Dq × Рy × Kp = 10 × 0,013 × 81,4 ×1,251,5 × 1,5 = 5 Н×м.

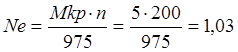

Определяем эффективную мощность резания:  кВт.

кВт.

Мощность на приводе станка:

Nст= Ne / h = 1,03 / 0,8 = 1,3 кВт.

22

Коэффициент использования станка по мощности:

K = Nст / Nд = 1,3 / 4 = 0,33.

На все остальные операции расчет режимов резания производится по таблицам и сводится в табл.3.

Таблица 3. Сводная таблица по режимам резания.

|

Наименование операции |

t, мм |

L |

Т |

S |

Cкорость резания и число оборотов шпинделя |

Sm Мм / мин |

To мин |

Pz Н |

Mкр н×м |

Ne кВт |

|||

|

Расчетные |

Приня-тые |

||||||||||||

|

V |

n |

V |

n |

||||||||||

|

Зенкеро-вание отв. Æ16,5 |

0,75 |

15 |

30 |

0,7 |

101,3 , |

1955 |

103,6 |

2000 |

- |

0,31 |

- |

13,1 |

2,6 |

|

Разверты-вание отв. Æ 17 |

0,25 |

15 |

45 |

1,82 |

25,7 |

481 |

26,7 |

500 |

- |

1,32 |

- |

0,6 |

0,03 |

|

Фрезерование верхней плоскости |

3,25 |

195 |

180 |

- |

110,2 |

281 |

98,1 |

250 |

600 |

1,17 |

3445 |

- |

6,2 |

|

Сверление 2 отв. Æ9,7 |

4,85 |

30 |

35 |

0,3 |

32,3 |

1060 |

30,5 |

1000 |

- |

0.3 |

- |

7,5 |

0,8 |

|

Расточка отв. Æ190 |

6,5 |

74 |

60 |

0,8 |

38 |

121 |

42,9 |

125 |

- |

0,6 |

5058 |

- |

3,5 |

|

Фрезерование канавки |

7 |

8 |

60 |

0,8 |

38 |

121 |

40 |

125 |

- |

0,32 |

5450 |

- |

3,6 |

|

Фрезерование торцов |

1,5 |

475 |

400 |

- |

110 |

87,6 |

100,5 |

80 |

265,6 |

2,85 |

3214 |

- |

5,3 |

23

10.Нормирование технологического процесса.

Смысл расчета состоит в определении нормы штучного времени:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.