6 РАСЧЕТ ВИБРОИЗОЛИРУЮЩИХ УСТРОЙСТВ

Источником колебаний, вызывающим наиболее разнообразное и высокое по уровню вибровозбуждение, является дизель-генератор. При выборе средств борьбы с возбуждаемыми ими вибрациями необходимо различать следующие возмущающие силы: от внешней и внутренней неуравновешенности дизеля, крутильных колебаний валопровода силовой установки, дисбаланса тягового генератора, электромагнитное взаимодействие между якорем и станиной тягового генератора, биений (несоосностей), дисбаланса или неравножесткости соединительных муфт, рабочего процесса в дизеле и от деформаций, связанных с конструктивными особенностями соединения дизеля и тягового генератора с рамой тепловоза.

Для борьбы с внешне неуравновешенными силами дизелей, имеющих теоретически уравновешенную схему, необходимо применять малые весовые допуски при комплектации шатунно-поршневых групп. Действие внутренней неуравновешенности дизеля проявляется в переменных деформациях его корпуса, для борьбы с ней необходимо обеспечивать по возможности более эластичное соединение корпуса дизеля с главной рамой.

Наиболее распространены резиновые и резинометаллические амортизаторы. К применяемым в них маркам резины предъявляются требования бензомаслостойкости, устойчивости к температурам в средней климатической зоне в интервале от + 80 до – 400 C(первая цифра – с учетом нагрева в машинных помещениях), степени усадки (ползучести) не более 3–5 %. В процессе эксплуатации амортизаторы необходимо предохранять от попадания масел и топлива, периодически обтирать сухой ветошью, периодически осматривать с определением состояния резины и проверкой креплений. Резиновые части не должны иметь значительных надрывов, размягчений, раковин, царапин, вмятин, отслоений. Дефектные амортизаторы заменяются. Металлические части должны плотно прилегать к опорным местам объекта и рамы тепловоза.

На модернизированном тепловозе ЧМЭ3 дизель 1-ПД4 на общей раме с тяговым генератором (суммарная масса установки 17000 кг) опирается на главную раму тепловоза через четыре плоских резиновых амортизатора сжатия. В горизонтальной плоскости усилия воспринимаются четырьмя сайлентблоками, чертеж которого представлен на листе 8 графической части проекта. Выбор в данном случае жесткого типа амортизации вполне объясним, так как дизелю присуще вибровозбуждение третьего и шестого порядков (соответственно 17,5–37,5 и 35–75 Гц при 350–750 об/мин вала дизеля).

Приближенный расчет амортизаторов из упругих материалов выполняется обычно только для вертикальных колебаний. Задача состоит в том, чтобы частота собственных колебаний f0 амортизируемого объекта была ниже частоты возмущающей силы f.

Частота возмущающей силы, Гц

(6.1)

(6.1)

где n – частота вращения вала дизеля, об/мин;

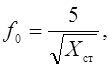

Частота собственных колебаний системы, Гц, приближенно может быть рассчитана по формуле

(6.2)

(6.2)

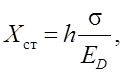

где Xст – статическая осадка амортизаторов под действием веса установки, см;

(6.3)

(6.3)

где h– толщина прокладки, см;

s – допустимое напряжение в прокладке, кг/см2; s = 10 кг/см2 [2];

ED – динамический модуль упругости материала, кг/см2; ED = 50 кг/см2 [2].

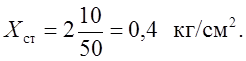

Принимаем толщину резиновой прокладки h = 2 cм, тогда

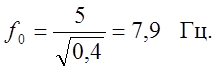

Подставляя численные значения в выражение (6.2) получим величину собственных колебаний системы

Таким образом, получили, что f0 = 7,9 Гц < f = 12,5 Гц.

Эффект, достигаемый применением прокладок в качестве виброизоляторов, определяется коэффициентом виброизоляции K, показывающим, какая часть динамических сил передается раме тепловоза.

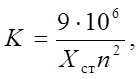

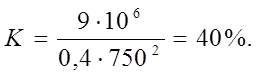

Коэффициент вироизоляции,

(6.4)

(6.4)

Таким образом, получаем, что 60 % вибродинамических нагрузок изолированы резиновыми амортизаторами, а 40 % - остаются неизолированными.

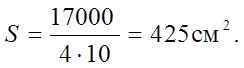

Площадь поверхности резиновых амортизаторов под силовую установку, см2

(6.5)

(6.5)

где P – вес силовой установки, кг;

k – количество амортизаторов, на которые установлен дизель;

Расчет показывает, что увеличение высоты прокладки ведет к повышению статической осадки Xст и снижению резонансной частоты f0.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.