3 ПРОЕКТИРОВАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА АККУМУЛЯТОРНОГО ОТДЕЛЕНИЯ

3.1 Организация ремонта и проектирование аккумуляторного

отделения

3.1.1 Назначение аккумуляторного отделения

Аккумуляторное отделение служит для формировки новых кислотных и щелочных батарей, а также оздоровительной зарядки и ремонта эксплуатируемых. Работа с кислотными и щелочными батареями в одном помещении категорически запрещается, поэтому отделения разделяют на два изолированных участка. На одном размещают кислотные аккумуляторы и генераторное помещение, на другом - щелочные аккумуляторы. Отделение по ремонту аккумуляторных батарей имеет следующие помещения: ремонтная щелочных аккумуляторных батарей, зарядная щелочных батарей, электролитная, зарядная кислотных батарей, кислотная, ремонтная кислотных аккумуляторных батарей, генераторная.

3.1.2 Режим работы аккумуляторного отделения и расчет фондов рабочего времени

Различают календарный, номинальный и эффективный фонды рабочего времени.

Календарный фонд рабочего времени устанавливается на основании Трудового Кодекса Министерства труда и социальной защиты Республики Беларусь для различных режимов работы предприятия и публикуется в печати в виде производственного календаря.

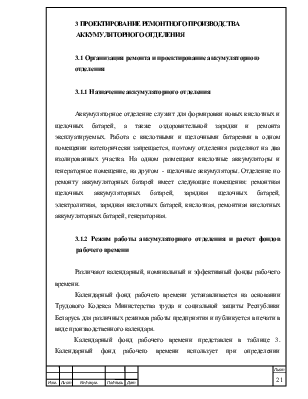

Календарный фонд рабочего времени представлен в таблице 3. Календарный фонд рабочего времени использует при определении номинального и эффективного фондов, фондов рабочего времени оборудования, а также явочной численности работников.

Таблица 3 – Определение календарного фонда рабочего времени

|

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Итого |

|

Рабочие |

21 |

19 |

22 |

20 |

19 |

21 |

20 |

21 |

21 |

22 |

22 |

21 |

249 |

|

Пред- праздн. |

- |

- |

1 |

- |

1 |

- |

- |

- |

- |

- |

- |

1 |

2 |

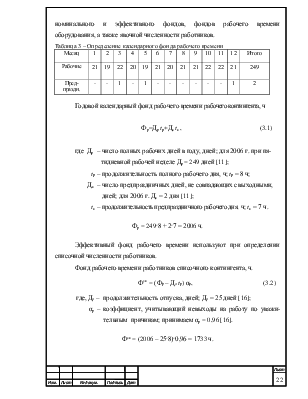

Годовой календарный фонд рабочего времени рабочего контингента, ч

Фр=Др tp+Дп tп, (3.1)

где Др – число полных рабочих дней в году, дней; для 2006 г. при пятидневной рабочей неделе Др = 249 дней [11];

tp – продолжительность полного рабочего дня, ч; tp = 8 ч;

Дп – число предпраздничных дней, не совпадающих с выходными, дней; для 2006 г. Дп = 2 дня [11];

tп – продолжительность предпраздничного рабочего дня, ч; tп = 7 ч.

Фр = 249·8 + 2·7 = 2006 ч.

Эффективный фонд рабочего времени используют при определении списочной численности работников.

Фонд рабочего времени работников списочного контингента, ч.

Фсп = (Фр – До tр) αр, (3.2)

где, До – продолжительность отпуска, дней; До = 25 дней [16];

αр – коэффициент, учитывающий невыходы на работу по уважи- тельным причинам; принимаем αр = 0,96 [16].

Фсп = (2006 – 25·8)·0,96 = 1733 ч.

Годовой фонд рабочего времени оборудования участка

Фi = Фр Si αобi, (3.3)

где Si – число смен работы оборудования, принимаем для аккумуля- торного участка Si = 1;

αобi – коэффициент, учитывающий простой оборудования в плановом

ремонте; при односменной работе оборудования принимаем αобi = 0,98 [16].

Фi = 2006 · 1,0 · 0,98 = 1966 ч.

3.1.3 Выбор формы организации производства и расчет такта

выпуска из ремонта

Основным параметром производственного процесса является такт выпуска – интервал времени, через который периодически производиться выпуск изделий или заготовок, определённых наименований, типа, размера и исполнения.

Такт производственного процесса, ч/секция, определяется по формуле

(3.4)

(3.4)

где П – программа ремонта, секций.

Рассчитаем программу ремонта и технического обслуживания локомотивов

(3.5)

(3.5)

где Lгод – годовой пробег локомотивов; Lгод = 12 млн. лок. км;

LМРi – норма пробега между ремонтами данного вида;

Nj– программа ремонта предыдущего вида ремонта, локомотив.

Количество локомотивов, проходящих капитальный ремонт КР-2,

лок.

лок.

Результаты расчетов заносим в таблицу 4.

Вид ремонта |

Норма пробегамежду ремонтами,тыс. км |

Программа ремонта, лок. |

Программа ремонта, секции |

|

КР-2 |

1440 |

9 |

18 |

|

КР-1 |

720 |

9 |

18 |

|

ТР-3 |

240 |

33 |

66 |

|

ТР-2 |

120 |

49 |

98 |

|

ТР-1 |

30 |

300 |

600 |

|

ТО-3 |

7,5 |

1200 |

2400 |

Тогда, подставляя численные значения для текущего ремонта ТР-3, получаем

ч/секц.

ч/секц.

Ритм производственного процесса, секц./ч, определяем по формуле

(3.6)

(3.6)

Тогда, подставляя численные значения, получаем

секц./ч.

секц./ч.

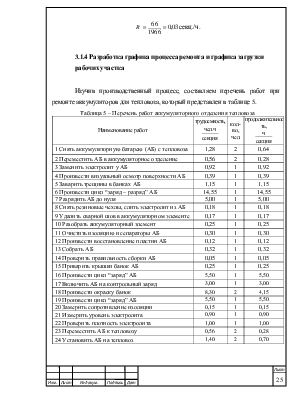

3.1.4 Разработка графика процесса ремонта и графика загрузки

рабочих участка

Изучив производственный процесс, составляем перечень работ при ремонте аккумуляторов для тепловоза, который представлен в таблице 5.

Таблица 5 – Перечень работ аккумуляторного отделения тепловоза

|

Наименование работ |

трудоемкость,

|

кол-во, чел. |

продолжительность,

|

|

1 Снять аккумуляторную батарею (АБ) с тепловоза |

1,28 |

2 |

0,64 |

|

2 Переместить АБ в аккумуляторное отделение |

0,56 |

2 |

0,28 |

|

3 Заменить электролит у АБ |

0,92 |

1 |

0,92 |

|

4 Произвести визуальный осмотр поверхности АБ |

0,39 |

1 |

0,39 |

|

5 Заварить трещины в банках АБ |

1,15 |

1 |

1,15 |

|

6 Произвести цикл “заряд – разряд” АБ |

14,55 |

1 |

14,55 |

|

7 Разрядить АБ до нуля |

5,00 |

1 |

5,00 |

|

8 Снять резиновые чехлы, слить электролит из АБ |

0,18 |

1 |

0,18 |

|

9 Удалить сварной шов в аккумуляторном элементе |

0,17 |

1 |

0,17 |

|

10 Разобрать аккумуляторный элемент |

0,25 |

1 |

0,25 |

|

11 Очистить изоляцию и сепараторы АБ |

0,30 |

1 |

0,30 |

|

12 Произвести восстановление пластин АБ |

0,12 |

1 |

0,12 |

|

13 Собрать АБ |

0,32 |

1 |

0,32 |

|

14 Проверить правильность сборки АБ |

0,05 |

1 |

0,05 |

|

15 Приварить крышки банок АБ |

0,25 |

1 |

0,25 |

|

16 Произвести цикл “заряд” АБ |

5,50 |

1 |

5,50 |

|

17 Включить АБ на контрольный заряд |

3,00 |

1 |

3,00 |

|

18 Произвести окраску банок |

8,30 |

2 |

4,15 |

|

19 Произвести цикл “заряд” АБ |

5,50 |

1 |

5,50 |

|

20 Замерить сопротивление изоляции |

0,15 |

1 |

0,15 |

|

21 Измерить уровень электролита |

0,90 |

1 |

0,90 |

|

22 Проверить плотность электролита |

1,00 |

1 |

1,00 |

|

23 Переместить АБ к тепловозу |

0,56 |

2 |

0,28 |

|

24 Установить АБ на тепловоз |

1,40 |

2 |

0,70 |

Линейный график занятости работников изображен на листе 5 графической части дипломного проекта.

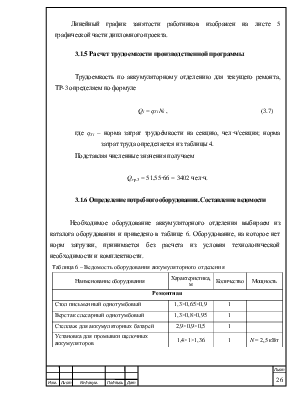

3.1.5 Расчет трудоемкости производственной программы

Трудоемкость по аккумуляторному отделению для текущего ремонта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.