Лабораторная работа № 5.

Оборудование и технология механизированной сварки в среде защитных газов.

Цель работы: Изучение оборудования для механизированной сварки в среде защитных газов. Определение необходимых параметров при разработке технологического процесса сварки.

Содержание отчёта:

1. Технология и режимы для механизированной сварки в среде защитных газов.

2. Изучение оборудования для механизированной сварки в среде защитных газов.

Технология и режимы механизированной сварки в среде защитных газов.

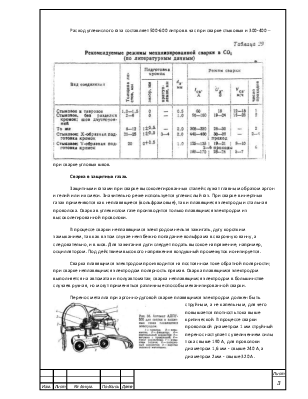

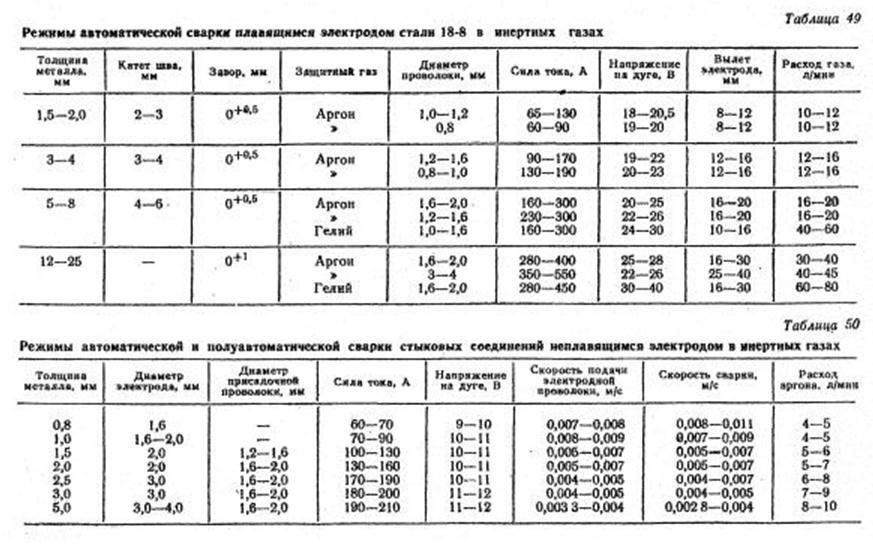

При сварке конструкционных судостроительных сталей в качестве защитного газа наиболее широко применяют углекислый газ (СО2). В настоящее время разработаны технология и режимы механизированной сварки в среде СО2 для всех основных марок малоуглеродистых и низколегированных сталей любых толщин. Механизированную сварку можно осуществлять тонкой электродной проволокой (dЭ =0,8÷1,4 мм) во всех пространственных положениях с использованием полуавтоматов типа А-547Р, ПДПГ-300, «Гранит», «Нева» .

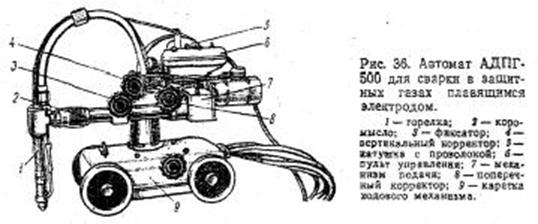

Сварку можно осуществить и при большом диаметре электродной проволоки (dЭ= 1,6÷2 мм), на так называемых «форсированных» режимах. В этом случае сварку ведут либо с применением полуавтоматов - ПДПГ-ЗОО, «Гранит», «Нева», либо автоматами АДПГ-500. В последнем случае сварку можно производить только в нижнем положении. При сварке в СО2 обязательно применение электродной проволоки, содержащей повышенное количество марганца и кремния, марок Св-08ГС или Св-80Г2С.

В зависимости от

диаметра электродной проволоки шов формируется так же как при ручной сварке, в

основном, либо за счет электродного металла (dЭ=0,8÷1,2мм),

либо при большой доле участия основного металла (dЭ=1,6÷2мм),

т.е. так же как при механизированной сварке под флюсом.

В зависимости от

диаметра электродной проволоки шов формируется так же как при ручной сварке, в

основном, либо за счет электродного металла (dЭ=0,8÷1,2мм),

либо при большой доле участия основного металла (dЭ=1,6÷2мм),

т.е. так же как при механизированной сварке под флюсом.

В связи с отмеченной особенностью подготовку кромок при сварке проволокой dЭ=0,8 ÷ 1,2 мм производят как для ручной сварки, т.е. по ГОСТ 5264-69, а при сварке проволокой dЭ=1,6 ÷ 2 мм, как для сварки в защитных газах, т.е. по ГОСТ 14771-69.

Угловые швы тавровых соединений сваривают проволокой dЭ=1,0-1,2 мм, на режиме: Iсв=160 ÷ 180А; Uд=20 ÷ 22В. При катете до 8 мм сварку выполняют за один проход, а при катете 9-12 мм - за 2-3 прохода. Швы катетом до 5 мм сваривают сверху вниз, а швы большого катета - снизу вверх.

Расход углекислого газа составляет 500-600 литров в час при сварке стыковых и 300-400 – при сварке угловых швов.

Сварка в защитных газах.

Защитными газами при сварке высоколегированных сталей служат главным образом аргон и гелий или их смеси. Значительно реже используется углекислый газ. При сварке в инертных газах применяются как неплавящиеся (вольфрамовые), так и плавящиеся электроды и стальная проволока. Сварка в углекислом газе производится только плавящимся электродом из высоколегированной проволоки.

В процессе сварки неплавящимся электродом нельзя зажигать, дугу коротким замыканием, так как в этом случае неизбежно попадание вольфрама в сварочную ванну, а следовательно, и в шов. Для зажигания дуги следует подать высокое напряжение, например, осциллятором. Под действием высокого напряжения воздушный промежуток ионизируется.

Сварка плавящимся электродом производится на постоянном токе обратной полярности; при сварке неплавящимся электродом полярность прямая. Сварка плавящимся электродом выполняется на автоматах и полуавтоматах; сварка неплавящимся электродом в большинстве случаев ручная, но могут применяться различные способы механизированной сварки.

Перенос металла при

аргонно-дуговой сварке плавящимся электродом должен быть  струйным, а

не капельным, для чего повышается плотность тока выше критической. В процессе

сварки проволокой диаметром 1 мм струйный перенос наступает с увеличением силы

тока свыше 190 А, для проволоки диаметром 1,6 мм - свыше 240 А, а диаметром

2мм - свыше 320 А.

струйным, а

не капельным, для чего повышается плотность тока выше критической. В процессе

сварки проволокой диаметром 1 мм струйный перенос наступает с увеличением силы

тока свыше 190 А, для проволоки диаметром 1,6 мм - свыше 240 А, а диаметром

2мм - свыше 320 А.

Оборудование.

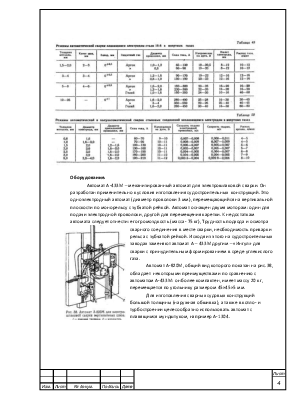

Автомат А-433М – механизированный автомат для электрошлаковой сварки. Он разработан применительно к условия изготовления судостроительных конструкций. Это одноэлектродный автомат (диаметр проволоки 3 мм), перемещающийся на вертикальной плоскости по монорельсу с зубчатой рейкой. Автомат оснащен двумя моторам: один для подачи электродной проволоки, другой для перемещения каретки. К недостаткам автомата следует отнести: его громоздкость (масса- 75 кг), Трудность подхода и осмотра сварного соединения в месте сварки, необходимость приварки рельса с зубчатой рейкой. Исходя из этого на судостроительных заводах заменяют автомат А – 433М другим – «Ингул» для сварки с принудительным формированием в среде углекислого газа.

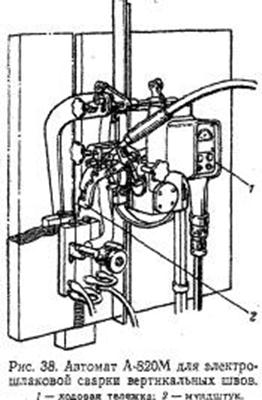

Автомат

А-820М, общий вид которого показан на рис.38, обладает некоторыми

преимуществами по сравнению с автоматом А-433М: он более компактен, имеет массу

20 кг, перемещается по угольнику размером 45×45×5 мм.

Автомат

А-820М, общий вид которого показан на рис.38, обладает некоторыми

преимуществами по сравнению с автоматом А-433М: он более компактен, имеет массу

20 кг, перемещается по угольнику размером 45×45×5 мм.

Для изготовления сварных судовых конструкций большой толщины (наружная обшивка), а также в котло- и турбостроении целесообразно использовать автомат с плавящимся мундштуком, например А-1304.

Сварочные полуавтоматы.

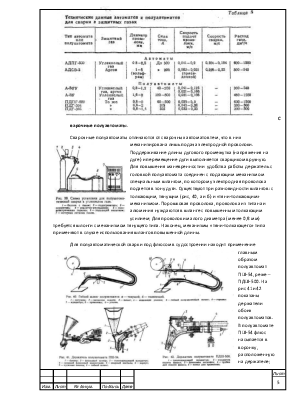

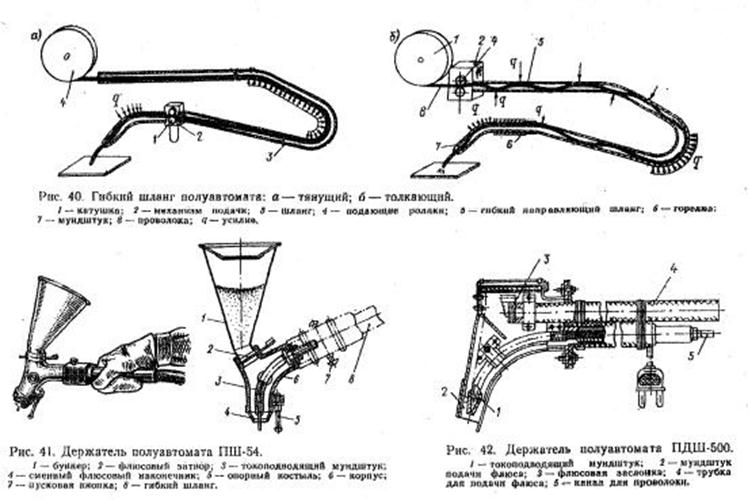

Сварочные полуавтоматы

отличаются от сварочных автоматов тем, что в них

Сварочные полуавтоматы

отличаются от сварочных автоматов тем, что в них  механизирована лишь

подача электродной проволоки. Поддерживание длины дугового промежутка

(напряжения на дуге) и перемещение дуги выполняется сварщиком вручную. Для

повышения маневренности и удобства работы держатель с головкой полуавтомата

соединен с подающим механизмом специальным шлангом, по которому электродная

проволока подается в зону дуги. Существуют три разновидности шлангов: с толкающим,

тянущим (рис, 40, а и б) и «тяни-толкающим» механизмом. Порошковая проволока,

проволока из титана и алюминия нуждаются в шланге с повышенным толкающим

усилием; Для проволоки малого диаметра (менее 0,8 мм) требуется шлонги с

механизмом тянущего типа. Наконец, механизмы «тяни-толкающего» типа применяют в

случае использования шлангов повышенной длины.

механизирована лишь

подача электродной проволоки. Поддерживание длины дугового промежутка

(напряжения на дуге) и перемещение дуги выполняется сварщиком вручную. Для

повышения маневренности и удобства работы держатель с головкой полуавтомата

соединен с подающим механизмом специальным шлангом, по которому электродная

проволока подается в зону дуги. Существуют три разновидности шлангов: с толкающим,

тянущим (рис, 40, а и б) и «тяни-толкающим» механизмом. Порошковая проволока,

проволока из титана и алюминия нуждаются в шланге с повышенным толкающим

усилием; Для проволоки малого диаметра (менее 0,8 мм) требуется шлонги с

механизмом тянущего типа. Наконец, механизмы «тяни-толкающего» типа применяют в

случае использования шлангов повышенной длины.

Для полуавтоматической сварки под флюсом в судостроении находит применение главным образом полуавтомат ПШ-54, реже –ПДШ-500. На рис 41и 42 показаны держатели обоих полуавтоматов. В полуавтомате ПШ-54 флюс насыпается в воронку, расположенную на держателе; из воронки при открытом флюсовом затворе флюс высыпается в зону сварки.

Полуавтомат ПДШМ-500 конструктивно отличается от полуавтомата ПШ-54 тем, что у него флюс подается в зону сварки из специального бункера по резиновой трубке параллельно со шлангом для подачи проволоки. Трубка соединена с флюсоприемником, размещенным в головке держателя.

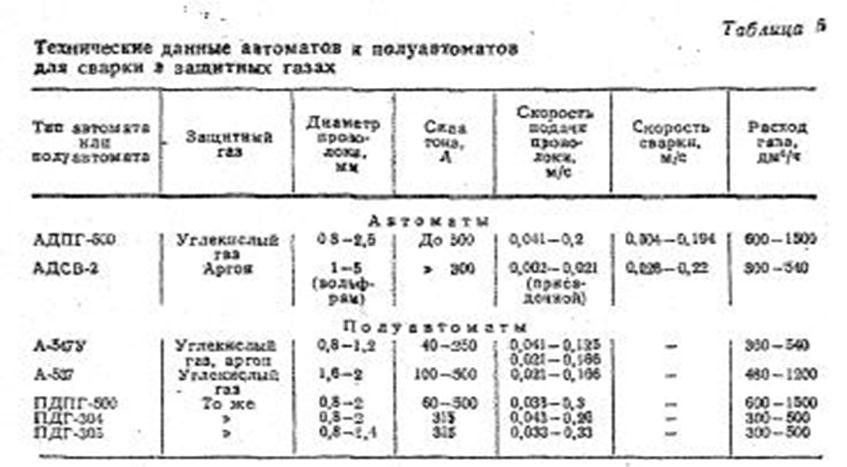

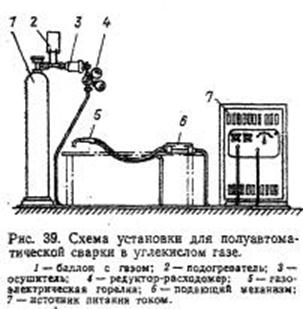

На судостроительных заводах, особенно в судовом корпусостроении, широко применяется полуавтоматическая сварка в защитных газах (как активных, так и инертных). С этой целью на заводах отрасли используют полуавтоматы разного назначения.

Для сварки стальных конструкций в углекислом газе при толщине металла до 3 мм и угловых швов катетом до 4 мм применяют полуавтомат А-547, для сварки стали толщиной от 3 мм и выше — полуавтомат А-537. Кроме того, широко распространены полуавтоматы ПДПГ-500 для сварки в углекислом газе и ПШП-10 — для сварки в инертных газах, а также полуавтоматы «Гранит» и «Нева».

Полуавтомат А-537 принципиально не отличается от других полуавтоматов. Установка состоит из механизма подачи проволоки с отсекателем газа и кассетой для электродной проволоки, шлангового держателя, шкафа управления, сварочного преобразователя, баллона с углекислым газом, подогревателя газа, редуктора, сварочного провода и проводов управления.

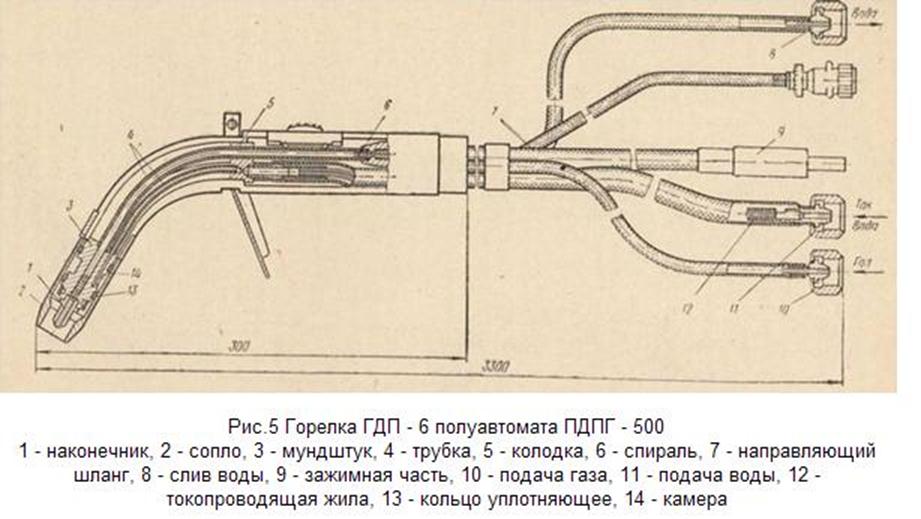

Полуавтомат ПДПГ-500,

предназначенный для сварки в углекислом газе  проволокой диаметром 0,8—2

мм, включает механизм подачи проволоки, представляющий собой цилиндрический

редуктор, передающий вращение от электродвигателя к подающим роликам. Механизм

подачи оснащен двумя парами ведущих и прижимных роликов. Редуктор имеет две шестерни,

которые можно менять местами, а тем самым регулировать скорость подачи

проволоки. Полуавтомат оснащен двумя горелками на силу тока 150и 500 А. В

комплект полуавтомата входит также шкаф управления и барабан для электродной

проволоки.

проволокой диаметром 0,8—2

мм, включает механизм подачи проволоки, представляющий собой цилиндрический

редуктор, передающий вращение от электродвигателя к подающим роликам. Механизм

подачи оснащен двумя парами ведущих и прижимных роликов. Редуктор имеет две шестерни,

которые можно менять местами, а тем самым регулировать скорость подачи

проволоки. Полуавтомат оснащен двумя горелками на силу тока 150и 500 А. В

комплект полуавтомата входит также шкаф управления и барабан для электродной

проволоки.

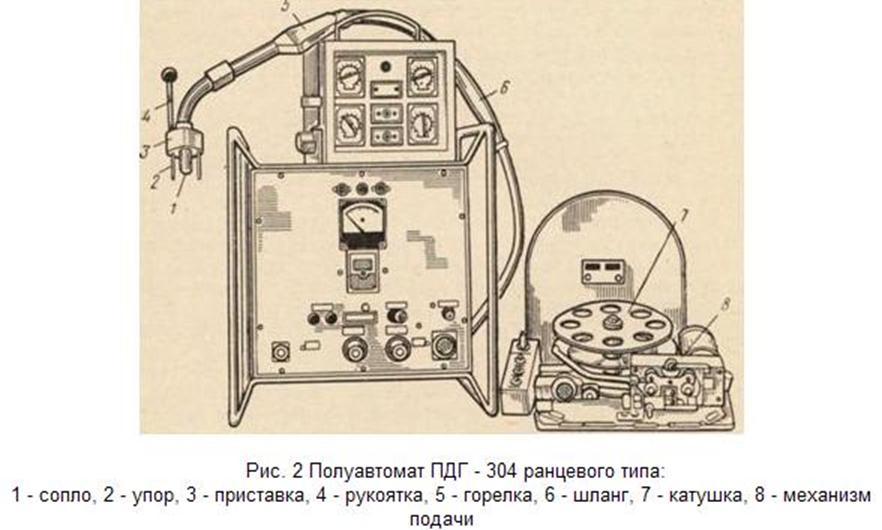

Для судостроения, особенно в условиях стапеля, представляет интерес полуавтомат ранцевый ПДГ-304. С помощью этого полуавтомата можно сваривать короткие швы, расположенные в различных местах и в разных пространственных положениях, Механизм подачи проволоки, катушка и пульт управления смонтированы на пластмассовой пластине, снабженной ранцевыми ремнями для переноски на спине. Это позволяет пользоваться коротким шлангом; повышается надежность подачи проволоки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.