Основным оборудованием, определяющим мощность цеха по выпуску столовой клеёнки, является кашировальная машина. Ёе производительность определяется по формулам:

![]()

![]() час = 60 ´ V ´ b ´ K м2/час где V – скорость выпускного вала или выхода материала,

м/мин;

час = 60 ´ V ´ b ´ K м2/час где V – скорость выпускного вала или выхода материала,

м/мин;

b – ширина клеёнки, м;

К – коэффициент использования машинного времени, К = 0,8 – 0,95;

60 – переводной коэффициент минут в часы.

b = 1,35 м

К = 0,9![]()

Т = 24 часа

n = 4

Q час = 60 ´20 ´1,35 ´ 0,9 = 1458 м2/мин

Q сут = Q час ´ Т = 1458 ´ 24 = 34992 м2/сут

Q час

= 60 ´ 20 ´ 0,9 = 1080 пог.м/час

Q сут = 1080 ´ 24 = 2592 пог.м/сут

N цеха

= Q сут ´n = 34992 ´

4 = 139968

м2/сут

N ц в год = N цеха ´ 260 = 139968 ´ 260 = 36391680 м2/год =

36,392 мл.м2/год

Величина наложения монолитного слоя q = 0,160 кг/м2

Qсут = 0,160 ´ 139968 = 22394,88 кг/сут

Потери на технологические операции в производстве столовой клеёнки составляет 2%. Тогда суточный расход всех компонентов с учетом технологических потерь составляет:

22394, 9 кг/сут - (100-2)%

Q сут кг - 100%

Q сут кг = 22851,9 кг/сут

Расчет рецепта приведен в табл.2.4.

Описание расчета рецепта:

Графа 1,3 – заданы.

Графа 2 заполняется из ( 9,с.370; 4,с.49)

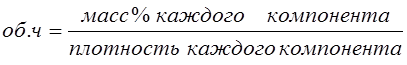

Графа 4 рассчитывается из следующего соотношения:

![]()

![]() масс.частей

- 100%

масс.частей

- 100%

масс.часть каждого компонента - x %

172,15 м.ч. - 100%

100 м.ч. ПВХ - x%

x = 58,089 %

После расчета массовых процентов всех компонентов их сумма составляет 100%

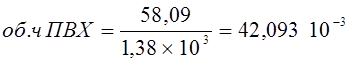

Графа 5 рассчитывается по формуле:

![]()

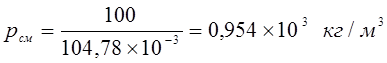

После расчета объёмных частей всех компонентов, находим их сумму. Затем рассчитываем плотность ПВХ-смеси по формуле:

![]()

Расчет суточного расхода каждого компонента графа 6

22851,9 кг/сут - 100%

x кг/сут - 58,09%

x = 13274,42 кг/сут

Графа 7 заполняется по данным предприятия с учетом механизации и автоматизации технологического процесса, принятыми в проекте.

Графа 8 рассчитывается из соотношения:

Суточный расход компонентов, кг/сут - (100-0,5)

x кг/сут - 100%

![]() Для

ПВХ 13274,42 - 99,5%

Для

ПВХ 13274,42 - 99,5%

x - 100%

x = 13341,129 кг

Графа 9 рассчитывается из соотношения:

Готовая продукция - 139969 м2/сут - 22970,797 кг/сут

1000 м2 - x кг/сут

x = 164,115 кг/сут

Эту цифру подставляем под черту в графу 9 и по массовым процентам находим расход каждого компонента на 1000 м2 готовой продукции.

Для ПВХ 164,115 кг. - 100%

Х кг. - 58,09%

Х = 95,33 кг.

Величина наложения печатной краски q = 30 г/м2 = 0,015 кг/м2

N цеха = 139968 м2/сут

Q сут = q ´ Nсут = 0,030 ´ 139968 = 4199,04 кг/сут

Потери на технологические операции при приготовлении и наложения печатной краски составляет 2%.

Тогда суточный расход всех компонентов с учётом потерь состаовляет:

4199,04 кг/сут - (100-2)%

Q1сут кг - 100%

Q1сут = 4284,73 кг/сут

Расчет рецепта печатной краски приведен в табл.2.5.

Графа 1,3 – заданы.

Графа 2 заполняется из ( 9,с,370; 4,с.49)

Графа 4 рассчитывается из следующего соотношения:

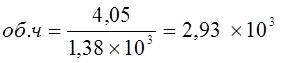

2470 м.ч. - 100%

100 м.ч. x %

x = 4,05%

После расчета массовых процентов всех компонентов их сумма составляет 100 %.

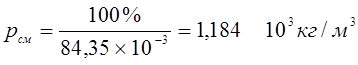

Графа 5 рассчитывается по формуле:

![]()

Расчет плотности композиции:

Графа 6 рассчитывается следующим образом : под черту в графу 6 ставят суточный расход всех компонентов с учетом всех потерь, и по массовым % сделать расчет суточного расхода каждого компонента:

4820,327 кг/сут - 100 %

x кг/сут - 4,05 %

x = 195,16 кг/сут

Графа 7 заполняется по данным предприятия с учетом механизации и автоматизации технологического процесса, принятыми в проекте.

Графа 8 рассчитывается из соотношения (для ПВХ):

195,16 кг - (100-1)%

x кг - 100%

x = 197,126 кг

Аналогично рассчитывается суточный расход остальных компонентов с учетом всех потерь и находится сумма графы 8.

Графа 9 рассчитывается из соотношения:

Готовая продукция - 139968 м2/сут - 4846,729 кг/сут

1000 м2 - x кг/сут

x =34,63 кг/сут

Эту цифру подставляем под черту в графу 9 и по массорвым процентам

находим расход каждого компонента на 1000 м2 готовой продукции:

Для ПВХ 34,63 кг -100 %

x кг - 4,05%

x = 1,402 кг

2.4.4. РАСЧЕТ ОБОРУДОВАНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПАСТЫ ПИГМЕНТОВ.

Для приготовления пасты пигментов используется планетарная мешалка и бисерная мешалка (при соотношении сыпучих и жидких компонентов, как 1:2 с учетом пластификатороёмкости сыпучих).

Расчет рецепта приведен в табл.2.6.

Описание расчета рецепта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.