Определение частот вращений, угловых скоростей и моментов вращения

элементов привода………………………………………………………………..6

3.1 Определение частот вращения……………………………………………7

3.2 определение угловых скоростей………………………………………….7

3.3 Определение мощности на элементах привода………………………….7

3.4 Определение крутящих моментов на элементах привода………………7

4. Расчет зубчатых колес редуктора……………………………………………..8

4.1 Выбор материала элементов передачи…………………………………...8

4.2 Определение допускаемых напряжений для зубчатых колес…………..8

4.3 Расчет зубчатых колес…………………………………………………….10

5. Расчет клиноременной передачи……………………………………………...13

5.1 Расчет диаметров шкивов клиноременной передачи…………………...14

5.2 Расчет межосевого расстояния…………………………………………...14

5.3 Угол обхвата меньшего шкива…………………………………………...15

5.4 Определение числа ремней………………………………………………15

5.5 Расчет натяжения ветви клинового ремня………………………………15

5.6 Расчет силы, действующей на валы……………………………………..16

5.7 Определение ширины шкивов…………………………………………...16

6. Предварительный расчет валов………………………………………………16

7. Определение размеров элементов корпуса редуктора……………………...17

8. Проверка долговечности подшипников……………………………………..17

8.1 Расчет сил, действующих в зацеплении………………………………...17

8.2 Расчет реакций опор ведомого вала……………………………………..18

8.3 Построение эпюр изгибающих и крутящих моментов………………...18

8.4 Эпюра изгибающих крутящих моментов………………………………19

8.5 Проверка подшипников ведомого вала…………………………………19

8.6 Расчет реакций в опорах ведущего вала………………………………...21

8.7 Построение эпюр изгибающих и крутящих моментов для ведущего вала………………………………………………………………………………..22

8.8 Эпюра изгибающих и крутящих моментов ведомого вала…………….23

8.9 Проверка подшипников ведущего вала…………………………………24

9. Выбор и проверка шпонок……………………………………………………25

9.1 Расчет шпонок на ведущем валу………………………………………...25

9.2 Расчет шпонок на ведомом валу………………………………………...25

10. Уточненный расчет валов на прочность…………………………………...26

10.1 Уточненный расчет на прочность ведущего вала…………………….26

10.2 Уточненный расчет на прочность ведомого вала…………………….28

11. Выбор сорта масла………………………………………………………….. 30

12. Сборка редуктора …………………………………………………………...30

Заключение……………………………………………………………………….30

Список литературы………………………………………………………………32

Государственное образовательное учреждение

Высшего профессионального образования

«Томский Политехнический университет»

Кафедра теоретической и прикладной механики

Задание

На выполнение курсового проекта

Студенту гр. 5а61 Горда Е.О.

1. Дисциплина: «Механика»;

2. Срок защиты курсового проекта: октябрь 2008г.;

3. Исходные данные к работе: привод ременно-цилиндрический; nвых-160 об/мин; Рвых-2.2 кВт; Lh-23000 час.; привод нереверсивный;

4. Содержание пояснительной записки: титульный лист, содержание, техническое задание, введение, основной текст, заключение, список литературы;

5. Перечень графического материала: спецификация на редуктор; рабочий чертеж выходного вала редуктора; рабочий чертеж зубчатого колеса; рабочий чертеж крышки подшипника сквозной; сборочный чертеж редуктора;

6. Дата выдачи задания на выполнение курсового проекта: февраль 2008г.;

Руководитель ______________________________________Гурин В.В.

Задание принял к исполнению _______________________ Горда Е.О.

Введение

Курсовой проект по деталям машин является первой конструкторской работой студента, выполненной на основе знаний общеобразовательных, общетехнических и общеспециальных дисциплин. Работа над проектом включает анализ назначения и условий работы проектируемых деталей; наиболее рациональные конструктивные решения с учетом технологических, монтажных, эксплуатационных и экономических требований; и кинематические расчеты; и определение сил, действующих на детали и узлы; и расчеты конструкций на прочность; выбор материалов; и процесс сборки и разборки конструкций; и многое другое.

Редуктором называют механизм, состоящий из зубчатой или червячной передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором помещают элементы передач зубчатые колеса, валы, подшипники и т.д.

Редукторы классифицируют по следующим признакам: типу передачи, числу ступеней, типу зубчатых колес, относительному расположению валов в пространстве, особенностям кинематической схемы. Рассмотрим одноступенчатый конический редуктор с внутренним зацепление

1 Выбор электродвигателя и кинематический расчет

Определяем КПД привода

КПД клиноременной передачи η1= 0.95

КПД пары подшипников качения η2=0.99

КПД косозубой передачи η3 =0.98

КПД муфты η4=0.99

Определяем общий КПД привода

ηобщ=η1 ×η22 ×η3 ×η4=(0.95)×(0.99)2×(0.98)×(0.99)=0.903

Находим требуемую мощность двигателя

Pдв=![]() ; Pдв=

; Pдв=![]() =2.436 Вт

=2.436 Вт

Выбираем передаточное число привода

Uприв=U1×U2; где U1 – передаточное число клиноременной передачи;

U2 – передаточное число зубчатой передачи;

По таблице примем

U1 =2.5;

U2 =3;

Uприв=2.5×3=7.5;

Определяем частоту вращения ротора двигателя

nдв=nвыхUприв

nдв=160×7.5=1200 об/мин

Выбираем электродвигатель

4АМ100S4У3

Рном=3.0кВт;

Nном=1435 об/мин;

2 Определение общего передаточного числа и разбивка его по ступеням

Uприв= ![]() =

=![]() =8.97;

=8.97;

Найдем U закрытой передачи

Uз.п.=![]() =

=![]() =2.99;

=2.99;

Примем Uз.п.=3.15 [4, с. )

Uо.п.=![]() =2.84;

=2.84;

Примем Uо.п.=2.8;

Определяем погрешность расчет

![]() =

=![]() ; где U1=8.97; U2=2.8×3.15=8.82;

; где U1=8.97; U2=2.8×3.15=8.82;

![]() =

=![]() =1.67 ,что допустимо.

=1.67 ,что допустимо. ![]()

3 Определение частот вращения, угловых скоростей и моментов вращения элементов привода

3.1 определение частот вращения

nдв=1435 об/мин;

n1=![]() =

= ![]() = 512.5 об/мин; где n1 – частота вращения быстроходного вала;

= 512.5 об/мин; где n1 – частота вращения быстроходного вала;

n2=![]() =

= ![]() = 162 об/мин; где n2 – частота вращения тихоходного вала;

= 162 об/мин; где n2 – частота вращения тихоходного вала;

3.2 Определение угловых скоростей

ω1= ωдв=![]() =

= ![]() = 150.19 рад/с;

= 150.19 рад/с;

ω1 – угловая скорость вала двигателя;

ω2 =![]() =

= ![]() = 53.59 рад/с;

= 53.59 рад/с;

ω2 – угловая скорость на ведущем валу;

ω3 = ![]() =

= ![]() = 16.96 рад/с;

= 16.96 рад/с;

ω3 – угловая скорость ведомого вала;

3.3 Определение мощности на элементах привода

Рдв = 2435.39 кВт;

Рдв – мощность на валу двигателя;

Ркл.п. = Рдв×ηкл.п. = 2435.4×0.95 = 2313.6 Вт;

Ркл.п. – мощность на клиноременной передачи;

ηкл.п. – КПД клиноременной передачи;

Рш. = Ркл.п.×ηподш. = 2313.6×0.99 = 2290.5 Вт;

Рш. – мощность на шестерне;

ηподш. – КПД подшипника качения;

Ркол. = Рш.×ηкос.п. = 2290.5×0.98 = 2244.7 Вт;

Ркол. – мощность на колесе;

ηкос.п. – КПД косозубой передачи;

Рвых.ред. = Ркол.×ηподш = 2244.7×0.99 = 2222.2 Вт;

Рвых.ред. – мощность на выходе редуктора;

Рвых.прив. = Ркол.×ηмуф. = 2222.2×0.99 = 2000.0 Вт;

Рвых.прив. – мощность на выходе привода;

3.4 Определение крутящих моментов на элементах привода

Тш = ![]() =

= ![]() =42.75 Н×м;

=42.75 Н×м;

Тш – крутящий момент на шестерне;

Ткол = ![]() =

= ![]() = 132.35 Н×м;

= 132.35 Н×м;

Ткол – крутящий момент на колесе;

Твых.прив. = ![]() =

= ![]() = 129.7 Н×м;

= 129.7 Н×м;

Твых.прив. – крутящий момент на выходе редуктора.

4 Расчет зубчатых колес редуктора

4.1 Выбор материала элементов передачи

В условиях мелкосерийного производства используются дешевые материалы со средними характеристиками. Для равномерного изнашивания зубьев и лучшей прирабатываемости твердость шестерни назанчается больше твердости колеса.

Для уменьшения габаритов и металлоемкости передачи достигают разность средних твердостей НВ1ср-НВ2ср≥70. При этом твердость рабочих поверхностей зубьев колеса ≤350НВ, а зубьев шестерни ≥45 НRCэ.

Примем для колеса сталь 40Х, термообработка – улучшение;

Для шестерни – 40Х, термообработка – улучшение и закалка ТВЧ.

Найдем среднюю твердость зубьев:

HRC1 = ![]() = 49;

= 49;

Переведем в НВ: по [2, табл. 7] НRC=47.7, по [2, табл. 6 ]

НВ1=477;

Найдем среднюю твердость зубьев шестерни

НВ2 = ![]() = 285.5.

= 285.5.

4.2 Определение допускаемых напряжений для зубчатых колес

Определим допускаемые контактные напряжения:

где sHlimb – предел контактной выносливости при базовом числе циклов.

KHL – коэффициент долговечности. При спокойной нагрузке KHL=1.

Найдем число циклов перемены напряжений

Ncш = 60×n1×tч = 60×456×23000 = 629.28×106;

tч – срок службы редуктора (в часах);

Ncк = 60×n2×tч = 60×162×23000 = 223.56×106;

Найдем число циклов перемены напряжения, соответствующее пределу выносливости:

Nнош = 30×НВк2.4 = 30×4772.4 = 80.46×106;

Nнок = 30×НВк2.4 = 30×285.52.4 = 23.47×106;

Т.к Nно ≤Ncш, дл шестерни и колеса, то KHL = 1;

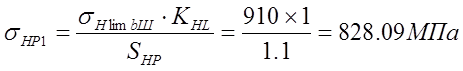

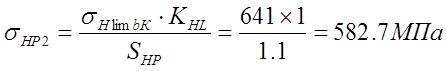

SHP – коэффициент безопасности. Для шестерни и колеса SHP = 1.1

[1, с.105]

σнр1 – допускаемое контактное напряжение зубьев шестерни;

σнр2 – допускаемое контактное напряжение зубьев колеса;

Среденее допускаемое напряжение изгиба при НВ1-НВ2≥50 определяется по формуле:

σнр![]() ;

;

σнр![]() =

= ![]() = =715.88 МПа;

= =715.88 МПа;

При этом должно выполняться условие: σнр≤ 1.23×σнрк;

σнр = 715.88≤1.23×σнрк = 720.5 – условие выполняется.

Определим допускаемые напряжения изгиба:

КFL – коэффицент долговечност; КFL = 1 при нереверсивной нагрузке

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.