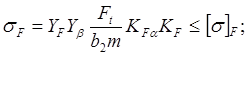

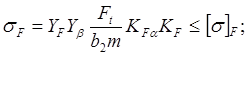

Проверяем зубья на выносливость по напряжениям изгиба по формуле:

где

КFα – коэффициент, учитывающий распределение нагрузки между зубьями. Для

косозубых КFα зависит от степени точности передачи: для средних значений коэффициента торцового

перекрытия 8-й степени точности K![]() =0,92[2,с.35];

=0,92[2,с.35];

КFβ – коэффициент неравномерности нагрузки по

длине зуба; при![]() =1,214; симметричном расположении колёс по

отношению к опорам и твёрдости HB

=1,214; симметричном расположении колёс по

отношению к опорам и твёрдости HB![]() 350

принимаем

350

принимаем ![]() =1,3 [2, с.35]; при скорости v=1,92 м/с, 8-й степени точности принимаем

=1,3 [2, с.35]; при скорости v=1,92 м/с, 8-й степени точности принимаем

КFυ – коэффициент динамической нагрузки; ![]() =1,25 [2, c.36];

=1,25 [2, c.36];

коэффициент нагрузки ![]() ;

;

![]() =1,3×1,25=1,625;

=1,3×1,25=1,625;

YF1

и YF2 – коэффициенты формы зуба шестерни и колеса.

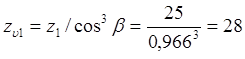

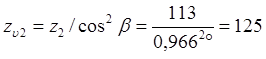

Определяются по [1, табл. 4.4] в зависимости от эквивалентного числа зубьев шестерни:  ;

;

колеса:  , где β – угол наклона зубьев, YF1 = 3,84, YF2 = 3,6

[1. с. 64, табл. 4.4].

, где β – угол наклона зубьев, YF1 = 3,84, YF2 = 3,6

[1. с. 64, табл. 4.4].

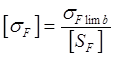

Допускаемое напряжение определяется по формуле

По таблице [2, с.42,

табл.3.9] для стали 45 улучшенной при твердости НВ![]() 350

350 ![]()

для шестерни ![]() МПа;

МПа;

для колеса ![]() МПа.

МПа.

![]() - коэффициент безопасности, где

- коэффициент безопасности, где ![]() =1,75 [2,

с.43, табл. 3.9]

=1,75 [2,

с.43, табл. 3.9]

![]() =1 (для поковок и штамповок). Следовательно,

=1 (для поковок и штамповок). Следовательно, ![]() =1,75.

=1,75.

Допускаемые напряжения:

для шестерни ![]() =1,8×230/1,75=237 МПа;

=1,8×230/1,75=237 МПа;

для колеса ![]() =1,8×180/1,75=185 МПа;

=1,8×180/1,75=185 МПа;

Находим отношения ![]() :

:

для шестерни 237/3,84=61,61 МПа;

для колеса 185/3,6=51,43 МПа;

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем

коэффициенты Y![]() и K

и K![]() :

:

Yβ = 1–β˚/140˚ = 1-14,9836/140=0,893;

Проверяем прочность зуба колеса по формуле:

![]() =1330,4×1,35×3,6×0,893×0,92 /50×1,75=59,6 МПа

<[

=1330,4×1,35×3,6×0,893×0,92 /50×1,75=59,6 МПа

<[![]() ]F2=185

МПа.

]F2=185

МПа.

Условие прочности выполнено.

5. НАГРУЗКИ ВАЛОВ РЕДУКТОРА

Редукторные валы испытывают 2 вида деформации - изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт.

5.1 Определение сил в зацеплении закрытых передач

В проектируемом приводе конструируется цилиндрический

редуктор с косым зубом. Угол зацепления принят ![]()

Значения сил даны в табл. 5.1 [1, стр. 97, табл. 6.1].

Таблица 5.1

|

Силы в зацеплении |

Значение силы, Н |

|

|

На шестерне |

На колесе |

|

|

Окружная |

Ft1 = Ft2 |

|

|

Радиальная |

|

|

|

Осевая |

|

|

5.2 Определение консольных сил

В проектируемом приводе конструируется открытая клиноременная передача, определяющая консольную нагрузку на выходной конец вала.

Значение консольной силы [1, стр. 97, табл. 6.2]:

|

Вид открытой передачи |

Значение силы, Н |

|

|

На шестерне |

На колесе |

|

|

Клиноременная |

|

|

6. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают.

Расчет редукторных валов производится в два этапа: 1-й-проектный (приближенный) расчет валов на чистое кручение; 2-й-проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения.

6.1 Выбор допускаемых напряжений на кручение

Проектный расчет валов выполняется по напряжениям

кручения (как при чистом кручении), т. е. при этом не учитываются напряжения

изгиба, концентрации напряжений и переменность напряжений во времени (циклы

напряжений). Поэтому для компенсации приближенности этого метода расчета

допускаемые напряжения на кручение применяют заниженными: ![]() = 25…35 Н/мм2. При

этом меньшие значения

= 25…35 Н/мм2. При

этом меньшие значения ![]() - для быстроходных

валов, большие

- для быстроходных

валов, большие ![]() - для тихоходных.

- для тихоходных.

6.2 Определение геометрических параметров ступеней валов

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей (рис. 6.1).

Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длина l(табл.6.1).

Таблица 6.1

|

Ступень вала и ее параметры d; l |

Вал-шестерня цилиндрическая |

Вал колеса |

||

|

1-я под элемент открытой передачи или полумуфту |

d1 |

Принимаем d1 = 25 мм |

Принимаем d1 = 32 мм |

|

|

l |

l1 = (1…1,5)d1 =25…37,5 мм |

l1 = (1…1,5)d1 = 32…48 мм |

||

|

2-я под уплотнение крышки с отверстием и подшипник |

d2 |

d2 = d1 + 2t = 29,4 t = 2,2 Принимаем d2 = 30 мм |

d2 = d1 + 2t = 37 мм t = 2,5 Принимаем d2= 40 мм |

|

|

l |

l2 ≈ 1,5 d2 = 30 мм Принимаем l2 = 45 мм |

l2 = 1,25d2 = 50 мм |

||

|

3-я под шестерню, колесо |

d3 |

d3 = d2 + 3,2r = 36,4 мм r= 2 возможно Принимаем d3 = 40 мм |

d3 = d2 + 3,2r= 43 мм r = 2,5 Принимаем d3 = 45 мм |

|

|

l |

l3определяется графически по эскизной компоновке |

|||

|

4-я под подшипник |

d4 |

d4 = d2=30 Выбираем d4 = 30 мм |

d4 = d2 = 40 мм |

|

|

l |

l4 = B |

|||

6.3 Предварительный выбор подшипников качения

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой скорости, схемы установки.

Предварительно для быстроходного вала выбираем шариковые радиальные подшипники легкой серии по ГОСТ 8338-75.

Для быстроходного вала: 206 подшипник.

d= 30 мм; D = 62 мм; В = 16; Сr = 15,3 кН; C0r = 10,2 кН, где d – диаметр внутреннего кольца, D – диаметр наружного кольца, В – ширина шарикоподшипника, Сr и C0r – динамическая и статическая грузоподъемности.

Предварительно для тихоходного вала выбираем шариковые радиальные подшипники ГОСТ 8338-75.

Для тихоходного вала: 208 подшипник.

d = 40 мм; D = 80 мм; В = 18; Сr = 25,6 кН; C0r = 18,1 кН.

где d – диаметр внутреннего кольца, D – диаметр наружного кольца, В – ширина шарикоподшипника, Сr и C0r – динамическая и статическая грузоподъемности.

7. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Толщина стенок корпуса и крышки:

![]() мм;

мм;

Принимаем ![]() мм.

мм.

Толщина фланцев (поясков) корпуса и крышки:

![]() мм.

мм.

Толщина нижнего пояса корпуса:

![]() мм;

мм;

принимаем ![]() мм.

мм.

Диаметры болтов:

Фундаментных

![]() мм, принимаем болты с

резьбой М16;

мм, принимаем болты с

резьбой М16;

у подшипников

![]() мм, принимаем болты с

резьбой М12;

мм, принимаем болты с

резьбой М12;

соединяющих корпус с крышкой

![]() мм, принимаем болты с

резьбой М10.

мм, принимаем болты с

резьбой М10.

8 РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ НА ЗАДАННЫЙ РЕСУРС

Основной критерий работоспособности и порядок подбора подшипников зависят от частоты вращения кольца. Подшипники выбирают по статической грузоподъёмности, если они воспринимают внешнюю нагрузку в неподвижном состоянии или при медленном вращении (n < 10 мин-1). Подшипники, работающие при более высокой частоте вращения, выбирают по динамической грузоподъёмности, рассчитывая их ресурс при требуемой надёжности. Их следует также проверять на статическую грузоподъёмность.

8.1 Построение эпюр изгибающих и крутящих моментов (быстроходный вал)

Окружные силы, действующие в цилиндрических колесах:

![]()

Радиальные и осевые силы, действующие в цилиндрических колесах:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.