3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Расчет кронштейнов независимой подвески редуктора переднего моста и шпилек крепления подвески к редуктору

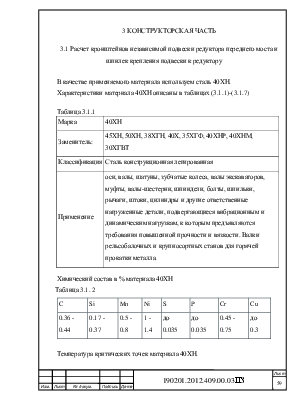

В качестве применяемого материала используем сталь 40ХН.

Характеристики материала 40ХН описаны в таблицах (3.1.1)-(3.1.7)

Таблица 3.1.1

|

Марка |

40ХН |

|

Заменитель: |

45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ |

|

Классификация |

Сталь конструкционная легированная |

|

Применение |

оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, шпильки, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. |

Химический состав в % материала 40ХН

Таблица 3.1. 2

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.36 - 0.44 |

0.17 - 0.37 |

0.5 - 0.8 |

1 - 1.4 |

до 0.035 |

до 0.035 |

0.45 - 0.75 |

до 0.3 |

|

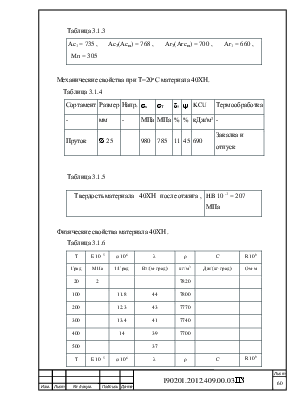

Таблица 3.1.3

|

Ac1 = 735 , Ac3(Acm) = 768 , Ar3(Arcm) = 700 , Ar1 = 660 , Mn = 305 |

Механические свойства при Т=20oС материала 40ХН.

Таблица 3.1.4

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообработка |

|

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж/м2 |

- |

|

Пруток |

Æ 25 |

980 |

785 |

11 |

45 |

690 |

Закалка и отпуск |

Таблица 3.1.5

|

Твердость материала 40ХН после отжига , |

HB 10 -1 = 207 МПа |

Физические свойства материала 40ХН .

Таблица 3.1.6

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

||

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

||

|

20 |

2 |

7820 |

||||||

|

100 |

11.8 |

44 |

7800 |

|||||

|

200 |

12.3 |

43 |

7770 |

|||||

|

300 |

13.4 |

41 |

7740 |

|||||

|

400 |

14 |

39 |

7700 |

|||||

|

500 |

37 |

|||||||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

|

Технологические свойства материала 40ХН .

Таблица 3.1.7

|

Свариваемость: |

трудносвариваемая. |

|

Флокеночувствительность: |

чувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Обозначения:

|

Механические свойства : |

|

|

sв |

- Предел кратковременной прочности, МПа |

|

sT |

- Предел пропорциональности (предел текучести для остаточной деформации), МПа |

|

d5 |

- Относительное удлинение при разрыве, % |

|

y |

- Относительное сужение, % |

|

KCU |

- Ударная вязкость, кДж / м2 |

|

HB |

- Твердость по Бринеллю, МПа |

|

Физические свойства: |

|

|

T |

- Температура, при которой получены данные свойства, Град |

|

E |

- Модуль упругости первого рода, МПа |

|

a |

- Коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/Град |

|

l |

- Коэффициент теплопроводности (теплоемкость материала), Вт/(м·град) |

|

r |

- Плотность материала, кг/м3 |

|

C |

- Удельная теплоемкость материала (диапазон 20o - T ), Дж/(кг·град) |

|

R |

- Удельное электросопротивление, Ом·м |

|

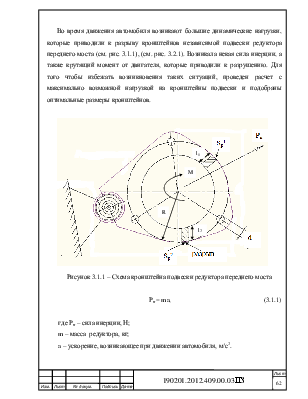

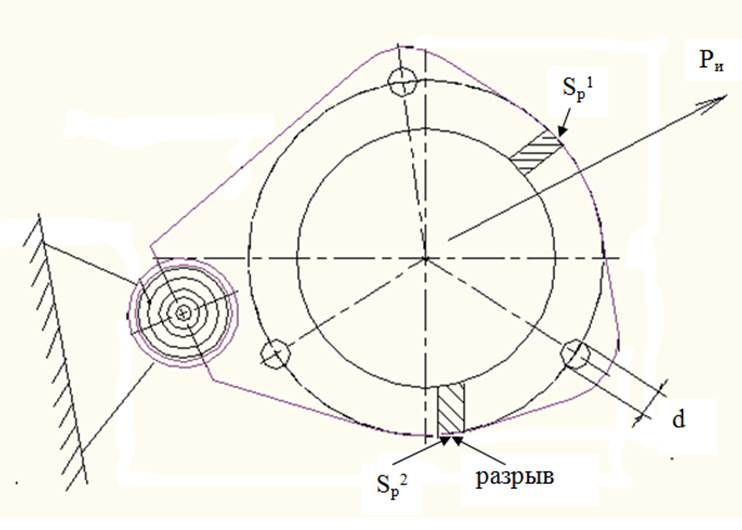

Во время движения автомобиля возникают большие динамические нагрузки, которые приводили к разрыву кронштейнов независимой подвески редуктора переднего моста (см. рис. 3.1.1), (см. рис. 3.2.1). Возникала некая сила инерции, а также крутящий момент от двигателя, которые приводили к разрушению. Для того чтобы избежать возникновения таких ситуаций, проведен расчет с максимально возможной нагрузкой на кронштейны подвески и подобраны оптимальные размеры кронштейнов.

|

|

|

|

Рисунок 3.1.1 – Схема кронштейна подвески редуктора переднего моста

Ри = ma, (3.1.1)

где Ри – сила инерции, Н;

m – масса редуктора, кг;

|

Для того чтобы кронштейны выдерживали максимально возможные нагрузки, в качестве расчетного ускорения возьмем ускорение свободного падения, а также рассчитаем силу, с которой крутящий момент от двигателя действует на кронштейны подвески.

Ри = 13,5.9,8= 132,3.

![]() (3.1.2)

(3.1.2)

где М – крутящий момент, действующий на кронштейны подвески, Н.м;

![]() – максимальный крутящий момент

двигателя, Н.м;

– максимальный крутящий момент

двигателя, Н.м;

![]() – передаточное число коробки

передач;

– передаточное число коробки

передач;

![]() - передаточное число главной

передачи;

- передаточное число главной

передачи;

![]() - передаточное число пониженной

передачи.

- передаточное число пониженной

передачи.

![]()

Силу, с которой крутящий момент действует на кронштейны независимой подвески переднего моста, найдем из соотношения:

(3.1.3)

(3.1.3)

где Р – сила, действующая на кронштейны переднего редуктора, Н;

R – внешний радиус кронштейна, мм;

|

Рисунок 3.1.2 – схема кронштейна подвески редуктора переднего моста (вид сбоку)

Во время действия силы инерции в 132,3 Н и силы действующей от крутящего момента, возникают напряжения на разрыв, во избежание разрушения кронштейнов напряжения на разрыв должны быть меньше либо равны максимально допускаемым напряжениям и исходя из этого условия, можно рассчитать необходимую толщину кронштейна подвески редуктора переднего моста.

|

, (3.1.4)

, (3.1.4)

где ![]() - максимально допустимые напряжения,

МПа;

- максимально допустимые напряжения,

МПа;

Ри – сила инерции, возникающая во время движения,

Sp – площадь сечения, в которой максимально возможно разрушение, мм2.

Sр = Sp1+Sp2 = l1h+l2h = h(l1+l2), (3.1.3)

где l1, l2 – длина первого и второго сечения соответственно, мм;

h – толщина кронштейна, мм.

Максимально допустимые напряжения на разрыв найдем из соотношения:

, (3.1.4)

, (3.1.4)

где σТ - предел текучести материала, МПа;

[n] – запас прочности.

.

.

Найдем необходимую толщину разрабатываемого кронштейна подвески редуктора переднего моста.

; (3.1.5)

; (3.1.5)

|

;

(3.1.6)

;

(3.1.6)

;

(3.1.7)

;

(3.1.7)

; (3.1.8)

; (3.1.8)

; (3.1.9)

; (3.1.9)

.

.

Так как в разрабатываемой модели подвески два кронштейна, то исходя из расчетов на прочность, толщина одного кронштейна должна быть не менее 4,67 мм. При изготовлении кронштейнов примем толщину равную 5 мм.

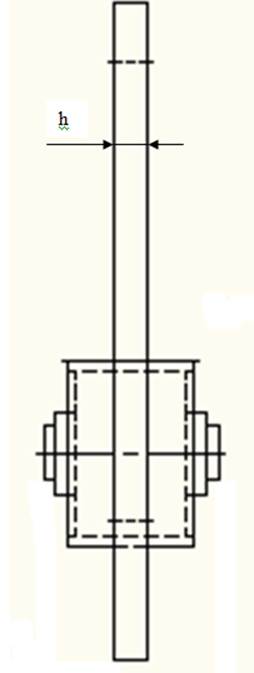

3.2 Срез шпилек

В предыдущей модели подвески редуктора переднего моста имело место не только разрушение кронштейнов подвески, но и срез шпилек крепления кронштейнов к редуктору. Во избежание подобных ситуаций требуется провести расчет диаметра шпилек.

Площадь сечения шпилек определим из соотношения:

, (3.2.1)

, (3.2.1)

|

d – диаметр шпильки, мм.

Касательные напряжения на срез ![]() (МПа) должны быть меньше либо равны

максимально допустимым напряжениям на срез.

(МПа) должны быть меньше либо равны

максимально допустимым напряжениям на срез.

; (3.2.2)

; (3.2.2)

;

(3.2.3)

;

(3.2.3)

;

(3.2.4)

;

(3.2.4)

.

.

; (3.2.5)

; (3.2.5)

; (3.2.6)

; (3.2.6)

.

.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.