Но все-таки сердцем фабрики является участок гранулирования. Как было сказано ранее, до пресса все сырье называется мусором, после пресса – топливом. Пресс - это и есть главное в гранулировании. От его работы зависит жизнь всего предприятия. Поэтому к выбору пресса для гранулирования нужно отнестись со всей ответственностью! Прессы для гранулирования конструктивно различаются по видам матриц. Существуют два вида: с плоской матрицей и с круглой матрицей (цилиндрической).

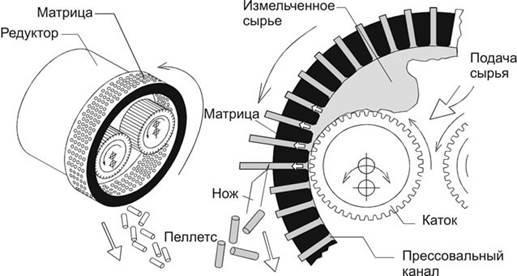

На Рис. 4.6. просто и доступно показана работа пресса с круглыми матрицами. Сырье подается принудительно.

Рис.4.6. Схема пресса с круглой матрицей.

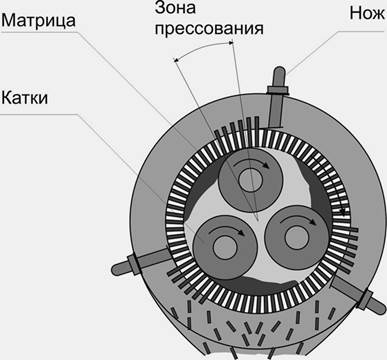

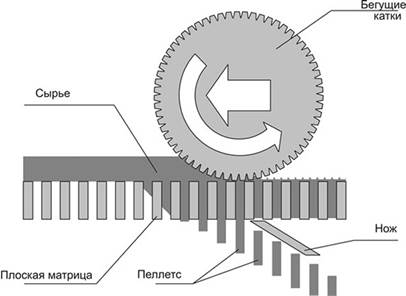

Далее на Рис.4.7. приведена схема пресса с плоской матрицей.

Рис. 4.7. Схема пресса с плоской матрицей в разрезе.

На сегодняшний день прессы обеих модификаций, используемые в гранулировании, работают по одинаковому принципу. Бегущие катки создают контактное напряжение смятия сырья на матрице, и через отверстия в матрице продавливают сырье, которое обрезается ножами. Оба вида прессов использовались для производства гранул для пищевой и химической промышленности. Принципиальная разница - в прессах с круглой матрицей необходима принудительная доставка сырья в барабан.

В моем случае принимаем пресса с плоской матрицей, обосновывая это простатой установки и наименьшим количеством узлов.

Рис.4.8. Пресс с плоской матрицей в разрезе.

Принимаем брикетирующий пресс COMAFER BRIO 275/175. Данный пресс изображён на рисунке 4.9.

Рис. 4.9. Брикетирующий пресс COMAFER BRIO 275/175.

Табл. 4.4.

Краткие технические характеристики.

|

Количество циклов в минуту |

до 12 |

|

Производительность, кг/ч |

60-180 |

|

Мощность, кВт |

31 |

|

Диаметр брикета (гранулы), мм |

50 |

|

Длина брикета (гранулы), мм |

80-300 |

Следующий немаловажный этап в производстве топливных гранул является охлаждение. Как было указано выше в процессе прессования сырье достигает 70-90°С. Чем мощнее у пресса сила прессования, тем больше температура сырья, тем лучше гранулы по качеству. Охлаждение нужно для прохладного осушения гранул после прессования. У хороших производителей также в схеме после охлаждения существуют циклоны для очистки готовых гранул от пыли, что существенно улучшает общий вид и качество продукции.

Следующая стадия в линии пеллетирования является расфасовка гранул. В нашем случае расфасовку ставить нецелесообразно, так как готовое сырье после охлаждения будет уходить в бункер, а из бункера прямо в автомобили.

Транспортировка готовой продукции.

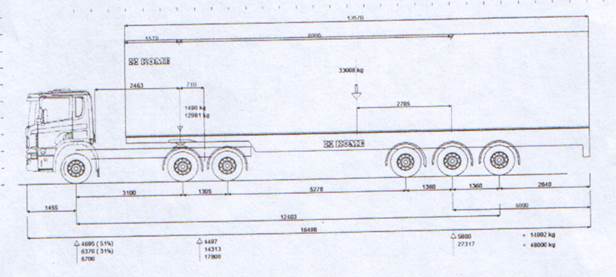

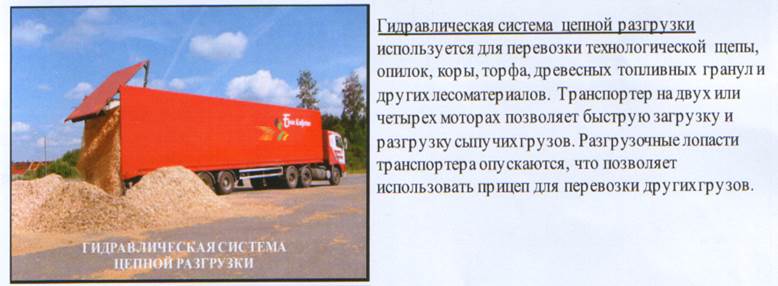

Так как часть готовой продукции предприятие будет отправлять на экспорт целесообразно приобрести тягач с прицепом, оснащенным гидравлической системой цепной разгрузки.

Рис. 4.10. Тягач с прицепом, оснащенным гидравлической системой цепной разгрузки.

Благодаря финскому механическому заводу KONEPAJA ANTTI RANTA OY в городе Ylämylly который специализируется на производстве гидравлических прицепов для перевозки сыпучих и других грузов.

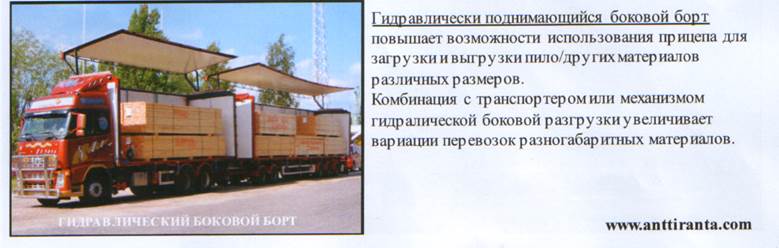

Компания KONEPAJA ANTTI RANTA OY может предложить не только прицеп оснащенным гидравлической системой цепной разгрузки, но и многие другие варианты, представленные ниже на рис. 4.11 и рис. 4.12.

Рис. 4.11. Тягач, оснащенный гидравлической боковой разгрузкой.

Рис. 4.12. Тягач, оснащенный гидравлическим боковым бортом.

Боковая разгрузка в настоящее время очень распространена, так как механизм боковой гидравлической разгрузки обеспечивает быструю разгрузку большого количества сыпучего груза на широкую территорию, скорость разгрузки примерно равна 100 м3/30 секунд.

Но как было сказано раньше, боковая гидравлическая разгрузка предназначена для широкой территории и данное оборудование в последнее время очень подскочило в цене.

На мой взгляд, на предприятии ООО «» целесообразно внедрение тягача с гидравлической системой цепной разгрузки, представленного ниже на рис. 4.13.

Рис. 4.13. Тягач, оснащенный гидравлической системой цепной разгрузки.

Как было упомянуто выше, гидравлическую систему цепной разгрузки используют для перевозки технологической щепы, опилок, коры, торфа, а также древесных топливных гранул. Транспортер, оснащенный двумя или четырьмя моторами позволяет производить быструю загрузку и разгрузку сыпучих грузов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.