ВВЕДЕНИЕ.

В процессе лесозаготовок, лесопиления, деревообработки и рубок ухода за лесом неизбежно образуются древесные отходы в виде отдельных частей биомассы дерева, представляющие собой вторичные ресурсы, которые являются резервом для покрытия растущей потребности в лесоматериалах. Необходимость улучшения использования древесного сырья обусловлена не только постоянным ростом потребности в лесоматериалах, но и стремлением повысить эффективность производства и увеличить объем выработки лесопродукции без увеличения объемов лесозаготовок.

1. Задание на курсовой проект.

Годовой грузооборот склада, тыс. м3 440

Состав насаждения 3С5Е2Б

Средний объем хлыста, м3 0,25

Средняя длина хлыста (диаметр), м

сосна 22(0,29)

ель 24(0,3)

береза 20(0,27)

осина 23(0,23)

Количество древесины, отгружаемой со склада без переработки, % 45

Выход деловой древесины, %; тыс. м3

сосна 45; 32,67

ель 42; 50,82

береза 31; 15,004

Время смены, ч 7

Время регламентированных простоев, ч/см 1,35

Число дней работы в году 360

Внутрискладской транспорт щепы Скребковый транспортер

Способ хранения щепы Закрытый склад

Предприятие-потребитель технологической щепы Завод ДСП

Расстояние до предприятия-потребителя щепы, км 100

2. Расчет выхода продукции и количества отходов.

2.1. Постановка задачи.

В настоящее время на нижних складах леспромхозов созданы мощности по первичной обработке и переработке заготовляемой древесины. Обычно это цеха для производства пиломатериалов, шпал, балансов, рудстойки, тарной дощечки, технологической щепы и дров. Причем, наличие тех или иных перерабатывающих производств обусловлено рядом факторов, основными из которых являются объем заготовляемой древесины, сортиментный план, состояние путей транспорта и наличие потребителей готовой продукции.

Основные задачи заключаются в следующем:

— установка мощности лесозаготовительного предприятия, решение вопроса о том, какая часть древесины в соответствии с сортиментным планом может быть направлена на выработку того или иного вида продукции, определение объемов выхода готовой продукции;

— определение объемов кондиционной технологической щепы;

— выбор мощности цеха по переработке низкокачественной древесины и решение вопроса о том, какая часть сырья может быть направлена на производство тепловой энергии.

2.2. Расчет объемов отходов.

Виды и объемы отходов, образующихся на предприятии, в определенной мере зависят от того, какие сортименты и в каких объемах вырабатываются из заготовленной древесины. Поэтому, прежде чем перейти к определению возможных ресурсов сырья для цеха низкокачественной древесины, необходимо составить сортиментный план. Для этого требуются следующие исходные данные:

— объем древесины, поступающей на нижний склад;

— таксационная формула древостоя;

— средний диаметр, объем (или длина) хлыста и класс товарности по каждой составляющей породе.

Сортиментный план составляется с использованием программы «КИД-1».

После того, как составлен сортиментный план, необходимо сделать обоснованный вывод о том, какие перерабатывающие цехи должны быть на данном предприятии и какова доля (в процентах от общего объема) вырабатываемой здесь продукции. При этом часть или все лесоматериалы, доля которых в сортиментном плане мала, могут быть объединены с группой сортиментов, подходящих к требованиям стандарта на круглые лесоматериалы.

Таблица 1.

|

Цех |

Производительность по сырью, m3/смену. |

|

Лесопильный |

40 - 50; 120 - 130; 150 - 160 |

|

Тарный |

30 - 35; 70 - 80 |

|

Рудстоечно - балансный |

40 - 50; 160 - 200; 250 - 300 |

|

По выработке шпал |

70 |

|

Производство колотых балансов и дров |

120-140 |

Расчет количества отходов, образующихся на нижнем складе, рекомендуется выполнять в соответствии с нормативами образования отходов.

Для решения данной задачи имеется программа «КИД-2», с помощью которой можно сделать окончательный вывод о целесообразности строительства цеха по переработке низкокачественной древесины.

3. Подготовка древесного сырья к измельчению.

3.1. Общие сведения о процессе подготовки сырья.

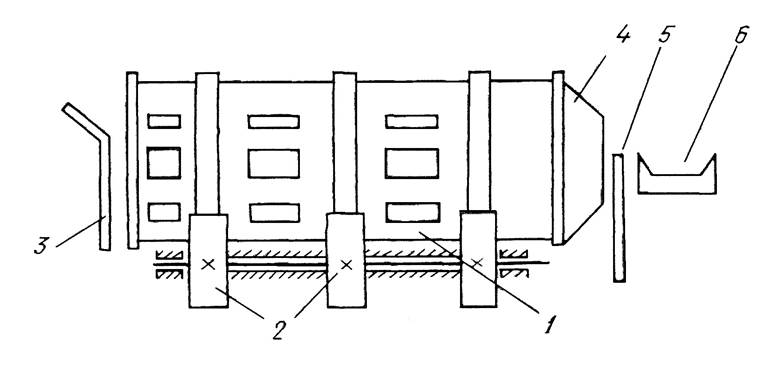

В зависимости от назначения низкокачественное древесное сырье распределяется по следующим основным группам: сырье для целлюлозно-бумажного производства, сырье для производства древесноволокнистых и древесно-стружечных плит, сырье для гидролизного производства и дрова для отопления. За исключением последней группы все лесоматериалы требуют очистки от коры. Необходимость обусловлена тем обстоятельством, что кора, содержащая большое количество окрашивающих элементов и продуктов распада, усложняет и удорожает процессы переработки древесины и ухудшает качество продукции. Самым распространенным способом очистки древесины от коры является групповая окорка лесоматериалов, которая проводится в окорочных барабанах и бункерных окорочных установках. И те, и другие могут работать непрерывно или периодически. На рис. 1 показана схема окорочного барабана непрерывного действия.

Рис. 1. Окорочный барабан КБ - 3.

1 - Полный цилиндр;

2 - Поддерживающие ролики;

3 - Загрузочный лоток;

4 - Воронка;

5 - Шибер;

6 - Транспортер.

Интенсивность окорки зависит от бревна, его диаметра, плотности древесины, толщины слоя коры, ее влажности и шероховатости, длины и диаметра окорочного барабана, степени заполнения барабана сырьем, частоты вращения барабана и т. д. Влияние указанных факторов на процесс окорки не всегда может быть оценено количественными показателями. Поэтому изучение процесса окорки производится с привлечением математической модели этого процесса.

Процесс окорки древесины окорочными барабанами характеризуется качеством окорки и процентом выделения древесины в отходы. Математическое ожидание качества окорки может быть определено по формуле:

где:

λ - среднее количество ударов, получаемых одним участником за единицу времени;

t - время окорки;

b - параметр, характеризующийся силой ударов и прочностью коры.

Величина λ характеризуется интенсивностью соударений, т. е. зависит от условий работы окорочного барабана, а величина b зависит

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.