2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

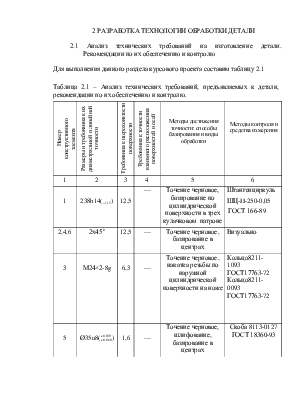

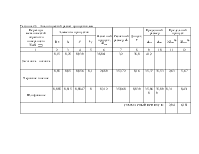

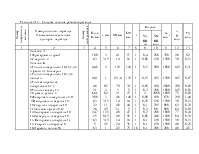

Для выполнения данного раздела курсового проекта составим таблицу 2.1

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

238h14( |

12,5 |

— |

Точение черновое, базирование по цилиндрической поверхности в трех кулачковом патроне |

Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89 |

|

2,4,6 |

2х45 |

12,5 |

— |

Точение черновое, базирование в центрах |

Визуально |

|

3 |

М24×2-8g |

6,3 |

— |

Точение черновое, накатка резьбы по наружной цилиндрической поверхности на ноже |

Кольцо8211-1093 ГОСТ17763-72 Кольцо8211-0093 ГОСТ17763-72 |

|

5 |

Ø35u8( |

1,6 |

— |

Точение черновое, шлифование, базирование в центрах |

Скоба 8113-0127 ГОСТ 18360-93 |

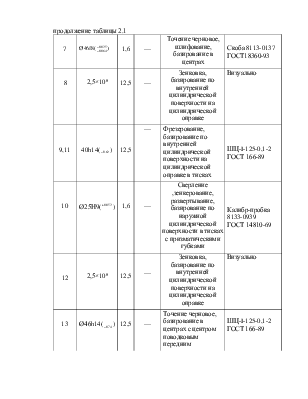

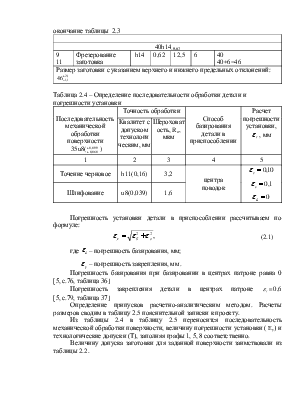

продолжение таблицы 2.1

|

7 |

Ø46f8( |

1,6 |

— |

Точение черновое, шлифование, базирование в центрах |

Скоба 8113-0137 ГОСТ18360-93 |

|

8 |

2,5×100 |

12,5 |

— |

Зенковка, базирование по внутренней цилиндрической поверхности на цилиндрической оправке |

Визуально |

|

9,11 |

40h14( |

12,5 |

— |

Фрезерование, базирование по внутренней цилиндрической поверхности на цилиндрической оправке в тисках |

ШЦ-I-125-0,1-2 ГОСТ 166-89 |

|

10 |

Ø25Н9( |

1,6 |

— |

Сверление ,зенкерование, развертывание, базирование по наружной цилиндрической поверхности в тисках с призматическими губками |

Калибр-пробка 8133-0939 ГОСТ 14810-69 |

|

12 |

2,5×100 |

12,5 |

— |

Зенковка, базирование по внутренней цилиндрической поверхности на цилиндрической оправке |

Визуально |

|

13 |

Ø46h14( |

12,5 |

— |

Точение черновое, базирование в центрах с центром поводковым передним |

ШЦ-I-125-0,1-2 ГОСТ 166-89 |

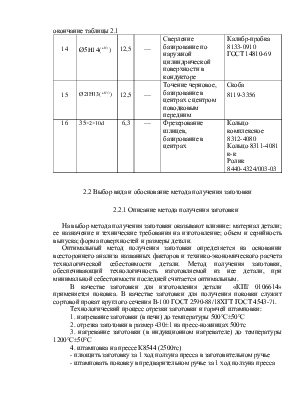

окончание таблицы 2.1

|

14 |

Ø5H14( |

12,5 |

— |

Сверление базирование по наружной цилиндрической поверхности в кондукторе |

Калибр-пробка 8133-0910 ГОСТ 14810-69 |

|

15 |

Ø21Н13( |

12,5 |

— |

Точение черновое, базирование в центрах с центром поводковым передним |

Скоба 8119-3356 |

|

16 |

35×2×10d |

6,3 |

— |

Фрезерование шлицев, базирование в центрах |

Кольцо комплексное 8312-4080 Кольцо 8311-4081 к-к Ролик 8440-4324/003-03 |

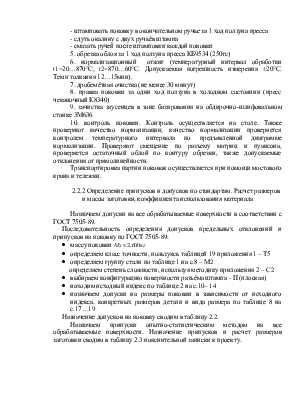

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным.

В качестве заготовки для изготовления детали «КПT 0106614» применяется поковка. В качестве заготовки для получения поковки служит сортовой прокат круглого сечения В-100 ГОСТ 2590-88/18ХГТ ГОСТ 4543-71.

Технологический процесс отрезки заготовки и горячей штамповки:

1. нагревание заготовки (в печи) до температуры 500°С±50°С

2. отрезка заготовки в размер 430±1 на пресс-ножницах 500тс

3. нагревание заготовки (в индукционном нагревателе) до температуры 1200°С±50°С

4. штамповка на прессе К8544 (2500тс)

- плющить заготовку за 1 ход ползуна пресса в заготовительном ручье

- штамповать поковку в предварительном ручье за 1 ход ползуна пресса

- штамповать поковку в окончательном ручье за 1 ход ползуна пресса

- сдуть окалину с двух ручьёв штампа

- смазать ручей после штамповки каждой поковки

5. обрезка облоя за 1 ход ползуна пресса КБ9534 (250тс)

6. нормализационный отжиг (температурный интервал обработки t1=20…870°С, t2=870…60°С. Допускаемая погрешность измерения ±20°С. Темп толкания 12…15мин).

7. дробемётная очистка (не менее 30 минут)

8. правка поковки за один ход ползуна в холодном состоянии (пресс чеканочный К8340)

9. зачистка заусенцев в зоне базирования на обдирочно-шлифовальном

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.