2. Разработка технологии обработки детали

2.1. Анализ технических требований, предъявленных к детали. Рекомендации по их обеспечению и контролю

Для выполнения данного раздела курсового проекта составим таблицу 2.1

2.2. Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным.

Деталь «Плита МКС 0516221» изготовляется из КЧ35-10 путем литья в разовые песчаные формы на автоматических формовочных линиях АФА. В них происходит формовка, заливка и выбивка заготовки после остывания. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Внутренние полости выполняются стержнем. Отливку не подвергают термообработке. После выбивки остывшей отливки из формы производится зачистка заусенцев. После очистки и контроля отливку направляют в механический цех для обработки.

2.2.2. Определение допусков на размеры заготовки, назначение припусков, расчёт размеров и массы заготовки.

Назначаем допуски на все обрабатываемые поверхности в соответствии с ГОСТ 26645-85.

Назначение допусков на отливку сводим в таблицу 2.2.

Последовательность определения допусков и предельных отклонений на отливку:

· допуск на номинальные размеры отливки определяем по таблице 1 в зависимости от класса размерной точности (11) и интервала номинальных размеров

· допуск формы и расположения элементов отливки на каждый номинальный размер определяем по таблице 2 в зависимости от степени коробления (8) и размера нормируемого участка отливки; за номинальный размер нормируемого участка при определении допусков формы и расположения принимаем наибольший из размеров нормируемого участка элемента отливки, для которого определяются отклонения

· общий допуск находим по таблице 16 приложения 8 в зависимости от допуска размера от поверхности до базы (условно можно использовать допуск номинального размера отливки) и допуска формы и расположения поверхности

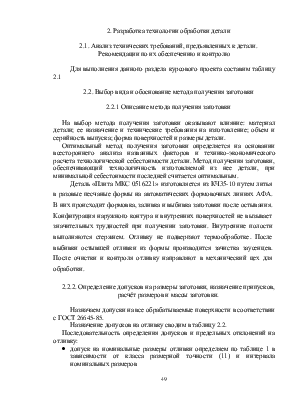

Таблица 2.2 – Назначение допусков на отливку.

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

1, 7 |

52h14(-0,74) |

4,0 |

0,64 |

5,0 |

|

3 |

13h14(-0,43) |

2,8 |

0,64 |

3,2 |

|

4 |

9js14(±0,1) |

2,4 |

0,64 |

3,2 |

|

6 |

Ø205в12( |

5,6 |

1,2 |

7 |

|

8 |

Ø100Н7(+0,035) |

5,0 |

0,64 |

6,4 |

|

17, 18 |

85Н14(+0,87) |

4,4 |

0,64 |

5,0 |

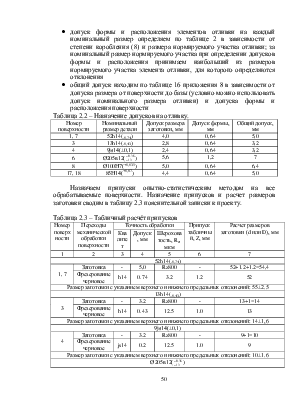

Назначаем припуски опытно-статистическим методом на все обрабатываемые поверхности. Назначение припусков и расчет размеров заготовки сводим в таблицу 2.3 пояснительной записки к проекту.

Таблица 2.3 – Табличный расчёт припусков

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчет размеров заготовки (d или D), мм |

||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

52h14(-0,74) |

||||||

|

1, 7 |

Заготовка |

- |

5,0 |

Rz800 |

- |

52+1.2+1.2=54,4 |

|

Фрезерование черновое |

h14 |

0.74 |

3.2 |

1.2 |

52 |

|

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 55±2.5 |

||||||

|

13h14(-0,43) |

||||||

|

3 |

Заготовка |

- |

3.2 |

Rz800 |

- |

13+1=14 |

|

Фрезерование черновое |

h14 |

0.43 |

12.5 |

1.0 |

13 |

|

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 14±1,6 |

||||||

|

9js14(±0,1) |

||||||

|

4 |

Заготовка |

- |

3.2 |

Rz800 |

- |

9+1=10 |

|

Фрезерование черновое |

js14 |

0.2 |

12.5 |

1.0 |

9 |

|

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 10±1.6 |

||||||

|

Ø205в12( |

||||||

|

6 |

Заготовка |

- |

7 |

Rz800 |

- |

205+3.5+3.5=212 |

|

Фрезерование черновое |

b12 |

0,92 |

12.5 |

3.5 |

205 |

|

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 212±3.5 |

||||||

Окончание таблицы 2.3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||

|

Ø100Н7(+0,035) |

||||||||||||

|

8 |

Заготовка |

- |

6.4 |

Rz800 |

- |

96,8-3.5-3.5=89,8 |

||||||

|

Растачивание черновое |

H10 |

0.14 |

3.2 |

3.5 |

100-1.6-1.6=96,8 |

|||||||

|

Растачивание чистовое |

H7 |

0.035 |

1.6 |

1.6 |

100 |

|||||||

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 89±3.2 |

||||||||||||

|

85Н14(+0,87) |

||||||||||||

|

17, 18 |

Заготовка |

- |

5.0 |

Rz800 |

- |

85-1.2-1.2=82,6 |

||||||

|

Фрезерование черновое |

H14 |

0.87 |

12.5 |

1.2 |

85 |

|||||||

|

Размер заготовки с указанием верхнего и нижнего предельных отклонений: 82±2.5 |

||||||||||||

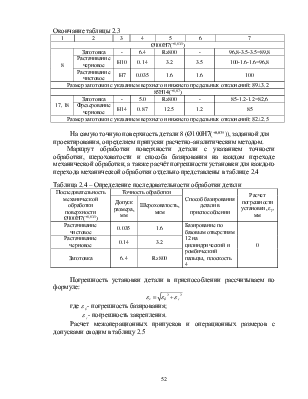

На самую точную поверхность детали 8 (Ø100Н7(+0,035)), заданной для проектирования, определяем припуски расчетно-аналитическим методом.

Маршрут обработки поверхности детали с указанием точности обработки, шероховатости и способа базирования на каждом переходе механической обработки, а также расчёт погрешности установки для каждого перехода механической обработки отдельно представлены в таблице 2.4

Таблица 2.4 – Определение последовательности обработки детали

|

Последовательность механической обработки поверхности Ø100Н7(+0,035) |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки, εу, мм |

|

|

Допуск размера, мм |

Шероховатость, мкм |

|||

|

Растачивание чистовое |

0.035 |

1.6 |

Базирование по базовым отверстиям 12 на цилиндрический и ромбический пальцы, плоскость 4 |

0 |

|

Растачивание черновое |

0.14 |

3.2 |

||

|

Заготовка |

6.4 |

Rz800 |

||

Погрешность установки детали в приспособлении рассчитываем по формуле:

![]()

где ![]() -

погрешность базирования;

-

погрешность базирования;

![]() -

погрешность закрепления.

-

погрешность закрепления.

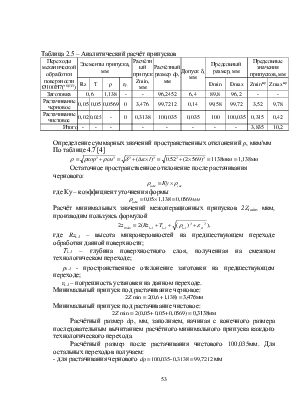

Расчет межоперационных припусков и операционных размеров с допусками сводим в таблицу 2.5

Таблица 2.5 – Аналитический расчёт припусков

|

Переходы механической обработки поверхности Ø100Н7(+0,035) |

Элементы припуска, мм |

Расчётный припуск Zmin, мм |

Расчётный размер dp, мм |

Допуск δ, мм |

Предельный размер, мм |

Предельные значения припусков, мм |

|||||

|

Rz |

T |

ρ |

εу, |

Dmin |

Dmax |

Zminnp |

Zmaxnp |

||||

|

Заготовка |

0,6 |

1,138 |

- |

- |

96,2452 |

6,4 |

89,8 |

96,2 |

- |

- |

|

|

Растачивание черновое |

0,05 |

0,05 |

0,0569 |

0 |

3,476 |

99,7212 |

0,14 |

99,58 |

99,72 |

3,52 |

9,78 |

|

Растачивание чистовое |

0,02 |

0,025 |

- |

0 |

0,3138 |

100,035 |

0,035 |

100 |

100,035 |

0,315 |

0,42 |

|

Итого |

- |

- |

- |

- |

- |

- |

- |

- |

3,835 |

10,2 |

|

Определение суммарных значений пространственных отклонений ρ, мкм/мм

По таблице 4.7 [4]

![]()

Остаточное пространственное отклонение после растачивания чернового:

![]()

где Ку – коэффициент уточнения формы

![]()

Расчёт минимальных значений межоперационных припусков

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.