2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров

Расчет припусков производится на ту поверхность, которая должна пройти наибольшее количество переходов механической обработки. Припуски определяются расчетно-аналитическим методом и табличным.

Для того чтобы произвести расчет припусков необходимо рассчитать погрешность установки для каждого перехода механической обработки.

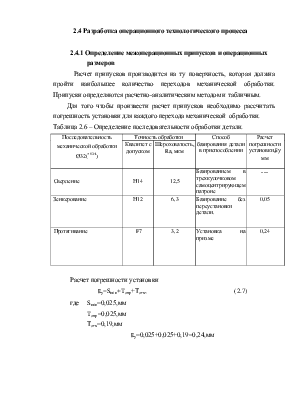

Таблица 2.6 – Определение последовательности обработки детали.

|

Последовательность механической обработки Ø32(+0.34) |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шероховатость, Rа, мкм |

|||

|

Сверление |

Н14 |

12,5 |

Базированием в трехкулочковом самоцентрирующем патроне |

--- |

|

Зенкерование |

Н12 |

6,3 |

Базирование без переустановки детали. |

0,05 |

|

Протягивание |

F7 |

3,2 |

Установка на призме |

0,24 |

Расчет погрешности установки

Eу=Smin+Tопр+Тотв, (2.7)

где Smin=0,025,мм

Tопр=0,025,мм

Тотв=0,19,мм

Eу=0,025+0,025+0,19=0,24,мм

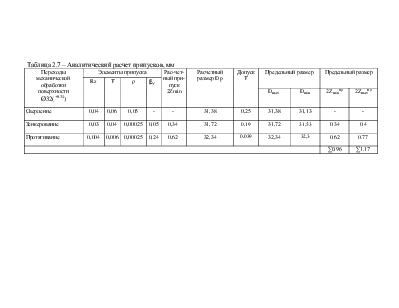

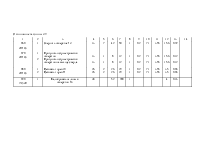

Таблица 2.7 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø32(+0.34) |

Элементы припуска |

Рас-чет-ный при-пуск 2Zmin |

Расчетный размер Dp |

Допуск Т |

Предельный размер |

Предельный размер |

||||||

|

Rz |

Т |

ρ |

EУ |

|||||||||

|

Dmax |

Dmin |

2Zminпр |

2Zmaxпр |

|||||||||

|

Сверление |

0,04 |

0,06 |

0,05 |

- |

- |

31,38 |

0,25 |

31,38 |

31,13 |

- |

- |

|

|

Зенкерование |

0,03 |

0,04 |

0,00025 |

0,05 |

0,34 |

31,72 |

0,19 |

31,72 |

31,53 |

0.34 |

0.4 |

|

|

Протягивание |

0,004 |

0,006 |

0,00025 |

0,24 |

0,62 |

32,34 |

0,039 |

32,34 |

32,3 |

0.62 |

0.77 |

|

|

∑0.96 |

∑1.17 |

|||||||||||

Расчёт пространственного отклонения

![]() мм

(2.8)

мм

(2.8)

где ∆у=0.7,мкм/мм

l=52,мм

Со=30,мкм=0.03,мм

![]() мм

мм

ρзенк=0,05×0,05=0,00025

ρпр=0,05×0,05=0,00025

Расчет погрешности установки

Eу=Smin+Tопр+Тотв, (2.9)

где Smin=0,025,мм

Tопр=0,025,мм

Тотв=0,19,мм

Eу=0,025+0,025+0,19=0,24,мм

Расчёт минимальных значений припусков

(2.10)

(2.10)

![]() мм

мм

![]() мм

мм

DРзенк.=32.34-0.62=31.72, мм

DРсв.=31.72-0.34=31.38,мм

Dmin cв.=31.38-0.25=31.13,мм

Dmin зенк.=31.72-0.19=31.53,мм

Dmin пр=32.34-0.039=32.3,мм

Проверка правильности произведенных расчетов

0,4-0,34=0,06 0,25-0,19=0,06

0,77-0,62=0,15 0,19-0,039=0,15

Расчет выполнен в соответствии с методикой, представленной в

[Горбацевич. 1975, с62…85]

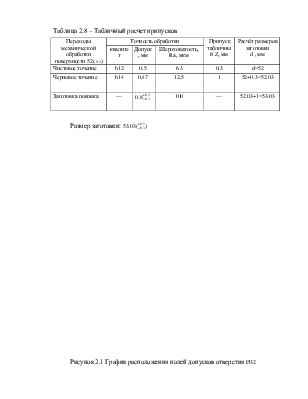

Таблица 2.8 – Табличный расчет припусков

|

Переходы механической обработки поверхности 52(-0.5) |

Точность обработки |

Припуск табличный Z, мм |

Расчёт размеров заготовки d , мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

Чистовое точение |

h12 |

0,5 |

6.3 |

0,3 |

d=52 |

|

Черновое точение |

h14 |

0,47 |

12,5 |

1 |

52+0.3=52.03 |

|

Заготовка поковка |

— |

0.8 |

100 |

— |

52.03+1=53.03 |

Размер

заготовки: 53.03(![]() )

)

Рисунок 2.1 График расположения полей допусков отверстия Ø32

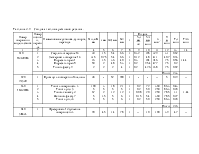

2.4.2 Определение режимов резания на проектируемые операции

(переходы). Сводная таблица режимов резания

Расчет режимов резания аналитическим методом на один переход, выполняемый на станке 16А20Ф3 операция 010: сверлить одно отверстие Ø 30 мм,зенкровать Ø 31,5 мм

1 Выбор режущего инструмента

Для обработки принято сверло спиральное по ГОСТ10903-77

2![]() =1180 ;

=1180 ; ![]() =110;

=110; ![]() =450

=450

зенкер ![]() =300

=300

![]() Материал

режущей части Р6М5 [8 с.277]

Материал

режущей части Р6М5 [8 с.277]

2 Расчет режимов резания

2.1 Глубина резания t =![]() =

=![]() =15 мм;-сверление

=15 мм;-сверление

t= =

= =0.75мм-зенкерование

=0.75мм-зенкерование

2.2 Подача:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.