Установочная база лишает заготовку трёх степеней свободы.

Двойная опорная база лишает заготовку двух степеней свободы.

Опорная база лишает заготовку одной степени свободы.

На операции 080,100 – базирование по боковой поверхности вилки с упором в торец, которое лишает заготовку шести степеней свободы.

Установочная база лишает заготовку трёх степеней свободы.

Двойная опорная база лишает заготовку двух степеней свободы.

Опорная база лишает заготовку одной степени свободы.

2.3.3 Выбор оборудования и технологической оснастки

Данные по выбранному оборудованию заносятся в таблицу 2.4

Таблица 2.4 − Выбор оборудования

Номер и наименование операции |

Код и модель станка |

Цена станка |

Паспортные данные |

|||||

|

Габаритные размеры |

Размер посадочных элементов станка |

Предельные размеры обрабатываемых заготовок |

Мощность привода |

Ряд частот, мин-1 |

Ряд подач, мм/об или мм/мин |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Базовый проект |

||||||||

|

010 Сверлильная с ЧПУ 4232 |

381213 2С150 ПМФ4 |

134807 688 руб. |

Ширина 2700мм длина 3100мм высота 3500 мм |

Конус Морзе в шпинделе №4. Конус конца шпинделя с конусностью 7:24=40мм |

Диаметр сверления 5-50мм. Наибольшая длина устанавливаемого изделия 620мм. Наибольшая длина обрабатываемого изделия 600мм, ширина 500мм. |

11 |

28… 3500 |

1… 5000 |

Продолжение таблицы 2.5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

030 Вертикально-фрезерная 4262 |

381621 6Р12 |

40862 982 руб. |

Ширина 1950мм длина 1680мм высота 2305 мм |

Размер рабочей поверхности стола 320х1250 Внутренний конус шпинделя 50мм |

Наибольшая длина обрабатываемого изделия 450 мм. |

7,5 |

31,5… 1600 |

25… 1250 |

|

050 Вертикально-фрезерная 4262 |

381621 6Р12 |

40862 982 руб. |

Ширина 1950мм длина 1680мм высота 2305 мм |

Размер поверхности стола 320х1250 Внутренний конус шпинделя (конусность 7:24) |

Наибольшая длина обрабатываемого изделия 450 мм. |

7,5 |

31,5… 1600 |

25… 1250 |

|

070 Сверлильная с ЧПУ 4232 |

381213 2С150 ПМФ4 |

134807 688 руб. |

Ширина 2700мм длина 3100мм высота 3500 мм |

Конус Морзе в шпинделе №4. Конус конца шпинделя с конусностью 7:24=40мм |

Диаметр сверления 5-50мм. Наибольшая длина устанавливаемого изделия 620мм. Наибольшая длина обрабатываемого изделия 600мм, ширина 500мм. |

11 |

28… 3500 |

1… 5000 |

|

080 Вертикально -сверлильная 4214 |

381213 2Н135 |

58594 229 руб. |

Ширина 825 мм длина 1030 мм высота 2535 мм |

Рабочая поверхность стола 450х500 Конус Морзе отверстия шпинделя №4 |

Наибольший диаметр сверления 35мм. Наибольшая длина обрабатываемого изделия |

4 |

31… 1400 |

0,1… 1,6 |

|

090 Вертикально-фрезерная 4262 |

381621 6Р12 |

40862 982 руб. |

Ширина 1950мм длина 1680мм высота 2305 мм |

Размер поверхности стола 320х1250 Внутренний конус шпинделя (конусность 7:24) |

Наибольшая длина обрабатываемого изделия 450 мм. |

7,5 |

31,5… 1600 |

25… 1250 |

|

100 Вертикально-сверлильная 4214 |

381213 2Н135 |

58594 229 руб. |

Ширина 825 мм длина 1030 мм высота 2535 мм |

Рабочая поверхность стола 450х500 Конус Морзе отверстия шпинделя №4 |

Наибольший диаметр сверления 35мм. Наибольшая длина обрабатываемого изделия |

4 |

31… 1400 |

0,1… 1,6 |

|

Проектный вариант |

||||||||

|

010 Сверлильная с ЧПУ 4232 |

381213 2С150 ПМФ4 |

134807 688 руб. |

Ширина 2700мм длина 3100мм высота 3500 мм |

Конус Морзе в шпинделе №4. Конус конца шпинделя с конусностью 7:24=40мм |

Диаметр сверления 5-50мм. Наибольшая длина устанавливаемого изделия 620мм. Наибольшая длина обрабатываемого изделия 600мм, ширина 500мм. |

11 |

28… 3500 |

1… 5000 |

|

030 Фрезерная с ЧПУ 4234 |

381621 ГФ2171 |

руб. |

Ширина 2300мм длина 2300мм высота |

Размер рабочей поверхности стола 450х450 |

Наибольшая длина обрабатываемого изделия 380 мм, ширина 250мм, высота 850мм. |

17,9 |

4… 1250 |

1,6… 1250 |

Окончание таблицы 2.5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1950 мм |

Внутренний конус шпинделя 50мм |

|||||||

|

040 Сверлильная с ЧПУ 4232 |

381213 2С150 ПМФ4 |

134807 688 руб. |

Ширина 2700мм длина 3100мм высота 3500 мм |

Конус Морзе в шпинделе №4. Конус конца шпинделя с конусностью 7:24=40мм |

Диаметр сверления 5-50мм. Наибольшая длина устанавливаемого изделия 620мм. Наибольшая длина обрабатываемого изделия 600мм, ширина 500мм. |

11 |

28… 3500 |

1… 5000 |

|

050 Вертикально-сверлильная 4214 |

381213 2Н135 |

58594 229 руб. |

Ширина 825 мм длина 1030 мм высота 2535 мм |

Рабочая поверхность стола 450х500 Конус Морзе отверстия шпинделя №4 |

Наибольший диаметр сверления 35мм. Наибольшая длина обрабатываемого изделия |

4 |

31… 1400 |

0,1… 1,6 |

|

060 Вертикально-сверлильная 4214 |

381213 2Н135 |

58594 229 руб. |

Ширина 825 мм длина 1030 мм высота 2535 мм |

Рабочая поверхность стола 450х500 Конус Морзе отверстия шпинделя №4 |

Наибольший диаметр сверления 35мм. Наибольшая длина обрабатываемого изделия |

4 |

31… 1400 |

0,1… 1,6 |

Таблица 2.6− Выбор вспомогательного инструмента

|

Номер и наименование операции |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение, ГОСТ |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

030 Фрезерная с ЧПУ 4234 |

Оправка 392800 |

В шпиндель станка |

Внутренний конус шпинделя 50мм |

Механическое крепление |

− |

− |

Таблица 2.7 − Выбор измерительного инструмента

|

Номер и наименование операции |

Наименование инструмента, его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обозначение, ГОСТ |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 Сверлильная с ЧПУ 4232 |

393181 Калибр |

62 |

Н11 |

0,19 |

- |

|

030 Фрезерная с ЧПУ 4234 |

393311 Штангенциркуль |

0-160 |

0,05 |

0,2 |

ГОСТ 166-89 |

Окончание таблицы 2.7

|

040 Сверлильная с ЧПУ 4232 |

393181 Калибр-пробка |

8 |

Н11 |

0,09 |

ГОСТ 14810-69 |

|

050 Вертикально-сверлильная 4214 |

393141 Резьбовая пробка |

М10 |

6Н |

0,2 |

ГОСТ 17758-72 |

|

060 Вертикально-сверлильная 4214 |

393311 Штангенциркуль |

0-125 |

0,1 |

0,8 |

ГОСТ 166-89 |

Таблица 2.8 − Выбор установочно-зажимных приспособлений

|

Номер и наименование операции |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

030 Фрезерная с ЧПУ 4234 |

396100 |

Приспособление фрезерное |

ручной |

зажим ключом |

ГОСТ 169-84 |

2.4 Разработка операционного технологического процесса

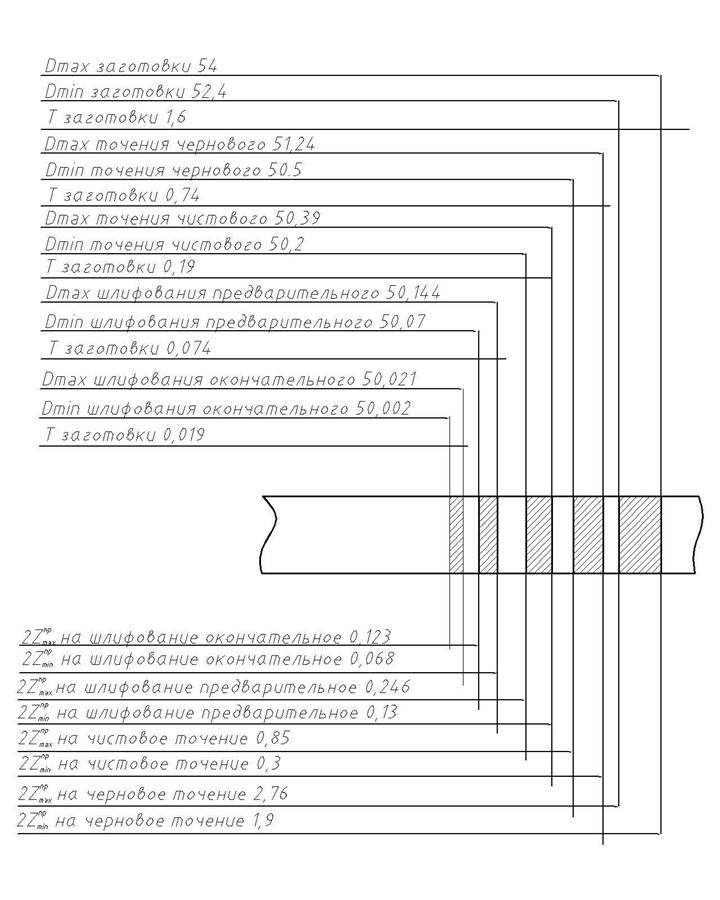

2.4.1 Определение межоперационных припусков и операционных

размеров

Расчёт припусков представлен в табличной форме.

Таблица 2.6 −Определение последовательности обработки детали

|

Последовательность механической обработки поверхности Ø22F8 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчёт погрешности установки,Eу, мм |

|

|

Квалитет с допуском, мм |

Шероховатость, Ra, мм |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Сверление |

Н14

|

12,5 |

Базирование детали по боковой стороне вилки с упором в торец. |

Eб=0; Eз=0,37 мм; Eу=√Eб2+Eз2= =0,37 мм |

|

Зенкерование |

Н12 |

6,3 |

Базирование детали по боковой стороне вилки с упором в торец. |

Eу = Eинд = =0,1 мм |

|

Развёртывание предварительное |

H10 |

3,2 |

Базирование детали по боковой стороне вилки с упором в торец. |

Eу=0,005 мм |

|

Развёртывание окончательное |

H8 |

3,2 |

Базирование детали по боковой стороне вилки с упором в торец. |

Eу=0,002 мм |

Таблица 2.7 −Аналитический расчёт припусков, мм

|

Перехо- ды меха- нической обработки Ø22F8 |

Элементы припусков |

Расчётный припуск 2*Zmin |

Расчётный размер детали Dp |

Допуск, T |

Предельный размер, мм |

Предельный размер, мм |

|||||

|

Rz |

h |

ρ |

εe |

Dmax |

Dmin |

2Zminпр |

2Zmaxпр |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Сверление |

0,04 |

0,06 |

0,03 |

0,37 |

1,9 |

21,423 |

0,52 |

21,423 |

20,903 |

1,9 |

3,88 |

|

Зенкерование |

0,03 |

0,04 |

0,002 |

0,1 |

0,4 |

21,823 |

0,21 |

21,823 |

21,613 |

0,4 |

0,71 |

|

Развёртывание предварительное |

0,01 |

0,025 |

0,002 |

0,005 |

0,14 |

21,963 |

0,084 |

21,963 |

21,879 |

0,14 |

0,266 |

|

Развёртывание окончательное |

0,005 |

0,01 |

0,001 |

0,002 |

0,07 |

22,033 |

0,033 |

22,033 |

22 |

0,07 |

0,121 |

|

Суммарный припуск: |

2,51 |

4,977 |

|||||||||

![]() ,мм

(2.5)

,мм

(2.5)

![]() ,мм

(2.6)

,мм

(2.6)

![]()

где ∆к−удельная кривизна заготовок, ∆к=1,0 мм,

ρкор- погрешность по короблению,

ρсм=0,7 мм.

![]()

ρост=ky×ρзаг, (2.7)

ρост1=0,06×0,53=0,031 мм

ρост2=0,005×0,53=0,002 мм

ρост3=0,005×0,53=0,002 мм

ρост3=0,002×0,53=0,001 мм

(2.8)

(2.8)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Проверка правильности произведенных расчетов:

Тв-Тн=2Zmaxпр - 2Zminпр

2,5-0,52=3,88-1,9 1,98=1,98

0,52-0,21=0,41-0,4 0,31=0,31

0,21-0,084=0,266-0,14 0,126=0,126

0,084-0,033=0,121-0,07 0,051=0,051

Таблица 2.8 −Табличный расчёт припусков

|

Переходы механической обработки поверхности

|

Точность обработки |

Припуск табличный Z, мм |

Расчёт размера заготовки, мм |

||

|

Квалитет, мм |

Допуск, мм |

Шероховатость, мм |

|||

|

Фрезерование |

− |

0,18 |

3,2 |

1,4 |

12 |

|

Поковка |

− |

2,5 |

Rz 630 |

1,4 |

13,4 |

2.4.2 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

Аналитический расчет режимов резания.

Операция 030 − Фрезерная с ЧПУ

Фрезеровать фаски 16,17 последовательно с переустановкой детали.

I Выбор режущего инструмента

Для обработки принята концевая твёрдоплавная фреза (по ГОСТ 18372-73).

Конструктивные элементы: D=32мм, D1=28мм, L=185мм, ![]() =60мм,

z=4;

=60мм,

z=4;

Геометрические параметры: ![]()

Станок ГФ-2171

Материал режущей части Т15К6.

II Расчет режимов резания

1 Глубина резания t, мм

t = h

t = 3 мм

2 Подача Sо, мм/об

Рекомендуемая: Sz= 0,2÷0,29 мм/об

Принимаемая: Sz= 0,29 мм/об

3 Стойкость Т, мин.

Т=180 мин

4 Скорость резания Vрез, м/мин

,

м/мин (2.11)

,

м/мин (2.11)

где Сν=170;

q=0,2; m=0,32; х=0,15; y=0,35; u=0,25; p=0

Кν=Кмν∙Кпν∙Кuν, (2.12)

(2.13)

(2.13)

где nv=1,0;

![]()

Кпν=0,8;

Кuν=0,82

Кν=0,93×0,8×0,82=0,61

м/мин

м/мин

5 Частота вращения n, мин-1

,

мин (2.14)

,

мин (2.14)

мин-1

мин-1

Корректировка по паспорту станка: n=500 мин-1

6 Действительная скорость резания Vд, м/мин

,

м/мин (2.15)

,

м/мин (2.15)

м/мин

м/мин

7 Минутная подача Sм, мм/мин

Sм=Sz∙z∙nст, мм/мин (2.16)

Sм=0,29∙4∙500=580 мм/мин

Корректировка по паспорту станка: Sм=600 мм/мин

8 Проверочный расчёт по мощности станка а) По силе резания:

Pz= ,Н

(2.17) где Ср=64,5;

,Н

(2.17) где Ср=64,5;

х=0,9; y=0,74; n=1,25; w=0; q=1

(2.18)

(2.18)

где n=1

P= Н

Н

б) По мощность резания:

(2.19)

(2.19)

кВт в) Nрез≤1,2∙Nдв∙η

(2.20)

кВт в) Nрез≤1,2∙Nдв∙η

(2.20)

Nдв=17,9 кВт

η=0,8

1,8≤1,2∙17,9∙0,8

1,8≤17,1кВт

Обработка возможна

III Машинное время

, мин

, мин

Lр.х.=lрез+y+Δ ,мм (2.21)

lрез=44мм

y= мм

мм

Δ=2÷3 мм

Lр.х.=44+16+2=62мм

мин

мин

Табличный расчёт режимов резания

Операция 030− Фрезерная с ЧПУ

Фрезеровать поверхность 2, фрезеровать поверхность 1.

I Выбор режущего инструмента

Для обработки принята трёхсторонняя фреза со вставными ножами из быстрорежущей стали (по ГОСТ 1669-78).

Конструктивные элементы: D=125мм, d=32мм, В=32мм, z=10;

Геометрические параметры: ![]()

Станок ГФ-2171

II Расчёт режимов резания:

1 Глубина резания t, мм

t1 = 2,7 мм

t2 = 2,2 мм

2 Подача Sz, мм/зуб

Sz1 = 0,8 мм/зуб

Sz2 = 1,0 мм/зуб

3 Стойкость Т, мин

Т = 150 мин-1

4 Скорось резания Vрез, м/мин

Vрез = Vтабл× К1× К2× К3, м/мин (2.22)

где К1=0,8; К2=0,9; К3= 1,1;

Vтабл1=44 м/мин; Vтабл2=44 м/мин;

Vрез1=44×0,8×0,9×1,1=35 м/мин;

Vрез2=44×0,8×0,9×1,1=35 м/мин;

5 Частота вращения n, мин-1

n= , мин-1 (2.23)

, мин-1 (2.23)

n1= = 89,1 мин-1

= 89,1 мин-1

n2= = 89,1 мин-1

= 89,1 мин-1

Корректируем по паспорту станка: n1=105 мин-1

n2=105 мин-1

6 Действительная скорость резания Vд, м/мин

Vд= ,

м/мин

(2.24)

,

м/мин

(2.24)

Vд1= =41,2 м/мин

=41,2 м/мин

Vд2= =41,2 м/мин

=41,2 м/мин

7 Минутная подача Sм, мм/мин

![]() ,

мм/мин

(2.25)

,

мм/мин

(2.25)

![]() мм/мин

мм/мин

![]() мм/мин

мм/мин

Корректируем по

паспорту станка: ![]() мм/мин

мм/мин

![]() мм/мин

мм/мин

8 Мощность резания Nрез, кВт

Nрез= ,

кВт (2.26)

,

кВт (2.26)

где Е=1,3; К1=1,4; К1=1

Nрез1= кВт

кВт

Nрез2= кВт

кВт

Обработка возможна, если:

Nрез≤1,2 × Nд×η (2.27)

2≤1,2 ×17,9 ×0,8 1,6≤1,2 ×17,9 ×0,8

2≤17,1 1,6≤17,1

Обработка возможна.

III Расчёт машинного времени Тм, мин

,

мин

(2.28)

,

мин

(2.28)

Lр.х.=lрез+∆+y, мм (2.29)

∆=(2÷3) мм

y=![]() ,мм

(2.30)

,мм

(2.30)

у1=![]() мм у2=

мм у2=![]() мм

мм

Принятое значение ∆=2 мм

Lр.х.1=15+2+18,1=35,1 мм

Lр.х.2=32+2+16,4=50,4 мм

lрез1=15 мм; lрез2=32 мм

Тм1 = ![]() = 0,4 мин

= 0,4 мин

Тм2 = ![]() = 0,48 мин

= 0,48 мин

Таблица 2.9 − Сводная таблица режимов резания

|

Номер операции и модель станка |

Номер перехода |

Наименование установа, суппорта перехода |

D или B, мм |

t, мм |

lрез, мм |

Lр.х., мм |

i |

Подача |

n, мин-1 |

V, м/мин |

То, мин |

Тмв, мин |

|

|

Sо, мм/об |

Sм, мм/мин |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

010 Сверлильная с ЧПУ 2С150ПМФ4 |

1 2 3 4 5 6 7 8 9 |

центровать отверстие 13 с образ. фаски 14 сверлить отверстие 13 зенкеровать отверстие 13 развернуть отверстие 13 предварительно развернуть отверстие 13 окончательно фрезеровать поверхности 12,15 фрезеровать поверхности 10,11 фрезеровать поверхность 8 фрезеровать паз 18 |

25 20,5 21,7 22 22 100 18 32 100 |

12,5 10,3 0,9 0,15 0,15 0,3 0,3 3 20 |

8 65 65 65 65 108 30 38 20 |

10,5 67,6 68,2 67,37 67,37 115,46 41 49 62 |

1 1 1 1 1 1 2 1 2 |

0,3 0,2 0,4 0,8 0,8 - - - - |

75 70 128 100 100 48 48 48 42,24 |

250 350 320 125 125 125 125 125 110 |

20 22,5 22 8,6 8,6 39 45 50 35 |

0,1 1,0 0,6 0,65 0,65 0,88 0,19 0,4 0,5 |

0,07 0,4 0,25 0,3 0,3 0,4 0,04 0,04 0,04 |

|

030 Фрезерная с ЧПУ ГФ2171 |

1 2 3 |

фрезеровать поверхность 2 фрезеровать поверхность 1 фрезеровать фаски 16,17 последовательно с переустановкой |

125 125 32 |

2,7 2,7 3 |

15 32 44 |

35,1 50,4 62 |

1 1 2 |

- - - |

850 1050 600 |

105 105 50 |

41,2 41,2 50 |

0,4 0,48 0,1 |

0,2 0,25 0,05 |

|

050 Сверлильная с ЧПУ 2С150ПМФ4 |

1 2 3 4 5 6 7 |

фрезеровать поверхность 5 сверлить отверстие 4 сверлить отверстие 8 зенкеровать отверстие 4 сверлить отверстие 3 развернуть отверстие 3 нарезать резьбу 7 |

100 25 28,5 26,9 7,8 8 30 |

5 12,5 1,38 1 3,9 0,1 1,5 |

90 25 16 25 18 18 20 |

113,7 27,6 18,6 28,2 20,6 20,37 24 |

1 1 1 1 1 1 1 |

- 0,2 0,2 0,4 0,1 0,3 1,5 |

125 71 71 120 100 90 225 |

315 355 355 300 1000 300 150 |

100 28 32 26 2,4 7,5 14 |

0,12 0,4 0,23 0,21 0,18 0,2 0,1 |

0,07 0,1 0,06 0,08 0,1 0,3 0,07 |

|

060 Вертикально-сверлильная 2Н135 |

1 2 |

сверлить отверстие под резьбу нарезать резьбу 10 |

9 10 |

4,5 1 |

16 24 |

18,6 28 |

1 1 |

0,1 1 |

71 250 |

710 250 |

20 7,8 |

0,2 0,1 |

0,09 0,07 |

|

070 Вертикально-сверлильная 2Н135 |

1 |

зенковать фаску 19 |

25 |

1 |

1 |

3 |

1 |

0,14 |

25,2 |

180 |

17,8 |

0,32 |

0,06 |

2.4.3 Разработка управляющей программы (УП) обработки детали

%1 ПС

№5 Т01 G17 ПС

№10 L89 ПС

№15 G71 G00 G90 X110 Y0 E01 ПС

№20 G47 G96 Z20 S105 ПС

№25 G94 G01 X38 F1 ПС

№30 Y65 ПС

№35 G04 X10 ПС

№40 X110 ПС

№45 Z-12 ПС

№50 X18 ПС

№55 Y65 ПС

№60 G04 X10 ПС

№65 X110 ПС

№70 G00 Z55

№75 M05 ПС

№80 L90 ПС

№85 М22 ПС

№90 М02 ПС

2.4.4 Нормирование проектируемой операции. Сводная таблица норм времени

Операция 030 −Фрезерная с ЧПУ

1. Основное время обработки:

Тмо – таблица 2.9

Тмо=0,4+0,48+0,1=0,98 мин

2. Машинное вспомогательное время:

Тмв – таблица 2.9

Тмв=0,2+0,25+0,05=0,5 мин

3. Время цикла автоматической работы станка:

Тца=Тмо+Тмв (2.32)

Тца= 0,98+0,5=1,48 мин

4. Вспомогательное время:

Тв= tус+ tуп+ tизм (2.33)

где tус – время на установку и снятие детали, мин;

tус=0,27 мин., карта 1, поз. 9

tп – время связанное с переходом, мин;

tп= Тмв =0,5 мин

tупр – время связанное с управлением станка, мин;

tупр =0,038 мин., карта 15, поз. 3

tизм – время связанное с измерением, мин;

tизм=0,09+0,09=0,18 мин., карта 20, поз. 12, 12

Тв=0,27+0,5+0,038+0,18=0,98 мин

5. Определяем оперативное время, мин:

Топ=Тца+Тв (2.34)

Топ=1,48+0,98=2,46 мин

6. Определяем штучное время, мин

(2.35)

(2.35)

мин где

мин где

![]() - время, связанное с организацией

производства, %;

- время, связанное с организацией

производства, %;

![]() =5%, карта 4, поз.7

=5%, карта 4, поз.7

![]() - время на отдых и личные

надобности, %;

- время на отдых и личные

надобности, %;

![]() =4%, карта 4,поз.19

=4%, карта 4,поз.19

7. Определяем штучно-калькуляционное время, мин

(2.36)

(2.36)

мин где

Тпз – подготовительно-заключительное время, мин;

мин где

Тпз – подготовительно-заключительное время, мин;

Тпз=2+3+2+3+25=35 мин, карта 5, поз. 1, 3, 6, 9.

n– объём партии.

Таблица 2.10 - Сводная таблица норм времени, мин

|

Номер операции и модель станка |

ТО |

ТВ |

ТЦА |

ТОП |

% |

% |

ТШТ |

ТПЗ |

nД, шт |

ТШТ-К |

|||

|

tус |

tп (ТМВ) |

tуп |

tизм |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

010 2С150 ПМФ4 |

4,97 |

0,11 |

1,84 |

0,03 |

0,12 |

6,81 |

8,91 |

5 |

4 |

10 |

37 |

110 |

10,33 |

|

030 ГФ2171 |

0,98 |

0,27 |

0,5 |

0,038 |

0,18 |

1,48 |

2,46 |

5 |

4 |

3,55 |

35 |

110 |

3,86 |

|

050 2С150 ПМФ4 |

1,44 |

0,11 |

0,78 |

0,03 |

0,12 |

2,22 |

3,26 |

5 |

4 |

4,35 |

37 |

110 |

4,68 |

|

060 2Н135 |

0,3 |

0,34 |

0,45 |

- |

0,13 |

- |

1,22 |

4 |

4 |

2,3 |

13 |

110 |

2,41 |

|

070 2Н135 |

0,32 |

0,34 |

0,45 |

- |

0,12 |

- |

1,23 |

4 |

4 |

2,31 |

13 |

110 |

2,42 |

3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

3.1 Определение количества оборудования на участке.

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

(3.1)

(3.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

Базовый вариант:

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

Коэффициент загрузки оборудования рассчитывается по формуле:

(3.2)

(3.2)

где Сп – принятое количество станков данной модели;

|

|

|

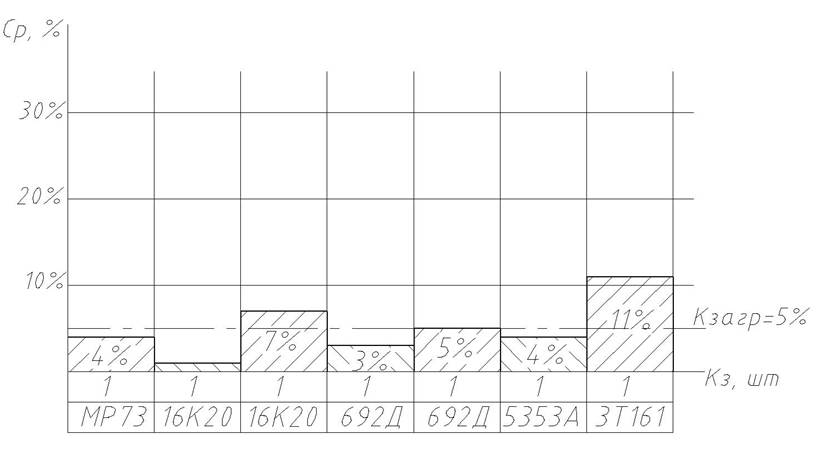

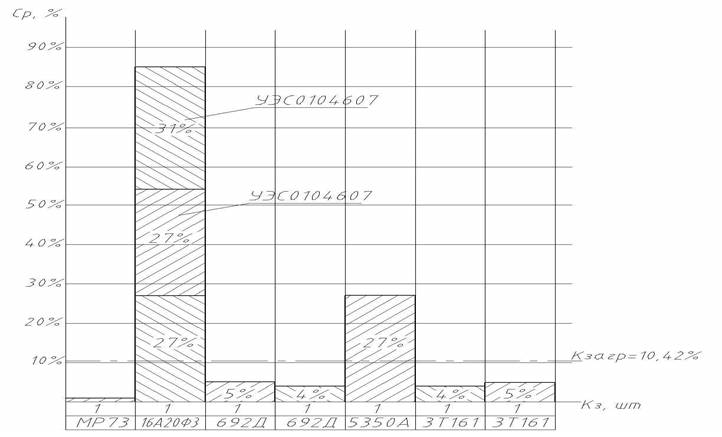

Рисунок 3.1 – График загрузки оборудования по базовому варианту обработки детали

Проектируемый вариант:

Расчётное количество станков (см. формула 3.1):

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

Коэффициент загрузки оборудования (см. формула 3.2):

Рисунок 3.1.2 – График загрузки оборудования по проектному варианту обработки детали

Таблица 3.1 - Описание механической обработки типовых деталей

|

Наимено вание и номер деталей |

Годовой объем выпуска |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

|||

|

Детали |

Заготовки |

ТМ (ТЦа) |

ТВР |

ТШТ-К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

КИС 600104 |

4050 |

4,08 |

5,2 |

010 Токарно-винторезная |

16К20 |

0,02 |

0,48 |

0,92 |

|

020 Сверлильная с ЧПУ |

2С150 ПМФ4 |

3,79 |

0,59 |

5,48 |

||||

|

030 Шлицефрезерная |

5350А |

7,45 |

0,3 |

9 |

||||

|

КИС 216105Б |

3750 |

2,4 |

3,3 |

010 Токарная с ЧПУ |

16К20Ф3 |

2,07 |

0,54 |

3,57 |

|

020 Сверлильная с ЧПУ |

2С150 ПМФ4 |

1,34 |

0,6 |

2,15 |

||||

|

030 Вертикально-фрезерная |

6Н82Г |

0,8 |

0,2 |

1,5 |

||||

|

040 Сверлильная с ЧПУ |

2С150 ПМФ4 |

2,15 |

0,29 |

4,4 |

||||

|

КЗР 1553101 |

4000 |

0,8 |

1,2 |

010 Фрезерная с ЧПУ |

6Р13Ф3 |

3,04 |

0,54 |

5,3 |

|

020 Сверлильная с ЧПУ |

2С150 ПМФ4 |

1,92 |

0,29 |

4,07 |

||||

|

030 Горизонтально-протяжная |

7Б56 |

4,4 |

1,83 |

6,32 |

||||

|

040 Резьбонарезная |

2056 |

0,73 |

0,3 |

1,59 |

||||

|

КЗР 1502104 |

4400 |

1,5 |

1,95 |

010 Комплексная |

12,8 |

6,05 |

26,1 |

|

|

020 Сверлильная с ЧПУ |

2С150 ПМФ4 |

3,03 |

1,17 |

5,65 |

||||

|

030 Шлифовальная |

3К228 |

2,1 |

0,9 |

2,8 |

||||

|

2600 |

2,0 |

2,84 |

010 Токарная с ЧПУ |

16К20Ф3 |

1,56 |

0,96 |

3,25 |

|

|

020 Сверлильная с ЧПУ |

2С150 ПМФ4 |

1,1 |

0,6 |

2,07 |

||||

Догрузка оборудования:

КИС 600104

КИС 216105Б

КЗР 1553101

КЗР1502104

3.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле [4, с. 107]:

(3.3)

(3.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=1840 ч [4, с. 107, таблица 16].

Базовый вариант:

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Проектный вариант:

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

Принят один

рабочий

С целью более рационального использования рабочего времени следует рассчитать возможность организации многостаночного обслуживания [9, с. 149-159].

010 Токарная с ЧПУ:

Тмо=8,74 мин; Тмв=2,61 мин;

Тц= Тмо+Тмв= 8,74+2,61=11,35 мин

Определение время занятости рабочего при обслуживании данного станка:

Тзан=tус.+tуп.+tизм.+tак.набл.+tпер., (3.4)

где tак.набл. – время активного наблюдения.

tак.набл.=5%∙Тмо=5%∙8,74=0,437 мин (3.5)

tпер. – расстояние между станками на 1 м; tпер.=0,015 мин.

Тзан=1,28+0,03+0,68+0,437+0,015∙4,9=2,5 мин

Свободное машинное время:

Тм.с.=Тц-(tизм.+tакт.набл.+tпер.), мин (3.6)

Тм.с.=11,35-(0,68+0,437+0,015∙4,9)=10,15 мин.

(3.7)

(3.7)

Тц.мн-ти=Тм.с.+Тзан.=10,15+2,5=12,65 мин;

станков

(3.8)

станков

(3.8)

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать не менее 6-ти станков.

Для обработки детали на участке с учетом многостаночного обслуживания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.