этом благодаря равномерному припуску и отсутствию «ступенек» и вырывов, образующихся от работающих в тяжелых условиях фрез, в два-три раза уменьшилась трудоемкость последующего шлифования.

|

|

Рис. 10. Рабочие турбины с межлопаточными каналами, прошитыми электроимпульсным методом: а — колесо с радиальным расположением лопаток; б — колесо с осевым расположением лопаток.

Наличие у деталей этого типа большого числа одинаковых полостей — межлопаточных каналов — позволяет осуществлять обработку нескольких из них одновременно.

Турбинные колеса (рис. 10, а, б) и крыльчатки обрабатываются на электроимпульсных станках моделей 4Б722 и 4723, а также на станке модели 472ЗД, который является специальной двухшпиндельной модификацией станка модели 4723.

Технологический процесс электроимпульсной обработки турбинных колес освоен на Калужском турбинном, Коломенском тепловозостроительном и некоторых других заводах.

ОБРАБОТКА ТУРБИННЫХ ЛОПАТОК

С появлением новых сплавов, применяемых для изготовления лопаток, трудности механической обработки непрерывно возрастают: скорость резания снижается до нескольких метров в минуту, режущий инструмент выдерживает обработку всего четырех-пяти заготовок без перетачивания. Вследствие этих обстоятельств обработка лопаток резанием в ряде случаем становится нерентабельной, и часть операций заменяется электроимпульсным и электрохимическим методами обработки.

Электроимпульсная обработка турбинных лопаток (рис. 11) применяется при изготовлении лопаток из поковок в опытном и серийном производствах. Электроимпульсным методом обрабатываются лопатки длиной до 250— 300 мм; при этом используются электроды из графитированного материала ЭЭГ. После электроимпульсной обработки остается припуск под последующее шлифование и полирование 0,3—0,8 мм. В зависимости от типа производства обработка лопаток может осуществляться на универсальных станках моделей 4Б722 и 4723 или специализированном оборудовании. Трудоемкость обработки при использовании электроимпульсного метода снижается в три раза. На Калужском турбинном заводе с применением электроимпульсного метода обрабатываются сложные по форме лопатки с поднутрением у замковой части. Электрохимический метод применяется для обработки лопаток длиной 100—300 и 1200 мм, изготовляемых в больших количествах. Электрохимическая обработка осуществляется на специальных станках. Этот процесс позволяет в три—пять раз снизить трудоемкость по сравнению с механической обработкой, в 50—100 раз сократить расходы на инструмент и в три-четыре раза уменьшить количество потребляемого оборудования.

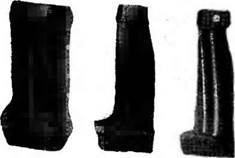

а б в

Рис. 11. Турбинная лопатка, изготовленная электроимпульсным методом:

а —. заготовка-штамповка; б — лопатка после электроимпульсной обработки; в — лопатка после окончательного шлифования и полирования

Для обработки некоторых типов высокоточных лопаток в массовом производстве целесообразно сочетание электроимпульсного и электрохимического методов. Электроимпульсным методом осуществляется выравнивание припуска под последующую электрохимическую обработку.

УДАЛЕНИЕ ЗАУСЕНЦЕВ ЭЛЕКТРОХИМИЧЕСКИМ СПОСОБОМ

Способ основан на анодном растворении металлов в условиях неравномерного электрического поля, что приводит к удалению материала с острых кромок и заусенцев. Качество обработки при этом значительно выше, чем при механической или ручной операции.

Технологический процесс удаления заусенцев состоит из следующих основных операций: анодная обработка в водном растворе нейтральной соли. В качестве электролитов используются 10—20%,-ные растворы хлористого, азотнокислого, сернокислого натрия и других солей; промывка проточной водой (в ряде случаев в сочетании с ультразвуковой очисткой); промывка или обдувка.

ИЗГОТОВЛЕНИЕ КОНУСОВ ЭЛЕКТРОХИМИЧЕСКИМ СПОСОБОМ

Получение конусов и заострений на концах прутковых заготовок круглой, прямоугольной или многогранной формы в поперечном сечении осуществляется при погружении деталей обрабатываемыми поверхностями в электролит.

Катодом служит плоская плита из нержавеющей стали, установленная на дне ванны с электролитом. В зависимости от характера погружения анода в ванну (полное или постепенное погружение с различной скоростью) может быть получен либо правильный конус, либо заострение различной формы. Кроме того, могут быть получены кольцевые и продольные канавки различной конфигурации в зависимости от расположения защитных покрытий на поверхности изделий, погружаемых в электролит. Рабочее напряжение процесса 15—30 в; время обработки 15—60 сек.

При использовании специального приспособления можно одновременно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.