помощью установок, оснащенных ленточными конвейерами, можно транспортировать сыпучие грузы на весьма большие расстояния, превышающие 100 км.

Схемы ленточных конвейеров весьма разнообразны и определяются назначением конвейера. Сравнительные технико-экономические исследования и опыт проектирования и эксплуатации ленточных конвейеров показывают, что для транспортирования массовых грузов с грузооборотом 5 - 25 млн. т/год на расстояние до 100 км применять ленточные конвейеры экономичнее, чем использовать железнодорожный или автомобильный транспорт. Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, возможность перемещения грузов с большими скоростями. Применение ленточных конвейеров ограничено диапазоном температур от -60 до 200оС. К недостаткам ленточных конвейеров следует также отнести пыление при транспортировании легких сыпучих грузов.

В конвейерах применяют резинотканевые и металлические ленты. Они используются в качестве грузонесущего элемента, осуществляя одновременно и тяговую связь между барабанами конвейера. Поэтому лента должна обладать прочностью и гибкостью в продольном (на барабанах) и поперечном (на желобчатых опорах) направлениях, высокой влагостойкостью и износостойкостью рабочих поверхностей, не должна расслаиваться при многократных перегибах, должна иметь небольшое упругое и остаточное удлинение, малую гигроскопичность.

Наиболее распространены резинотканевые ленты (ГОСТ 20 - 76), состоящие из резинотканевого послойного тягового каркаса и наружных резиновых обкладок, предохраняющих каркас от механических повреждений и от воздействия на него влаги, газов, агрессивных сред. В зависимости от условий эксплуатации и назначения изготовляют ленты общего назначения, морозостойкие, теплостойкие, пищевые и негорючие.

Толщина наружных резиновых обкладок в зависимости от типа ленты и вида транспортируемого груза для нерабочей стороны колеблется от 1 до 3,5 мм, а для рабочей стороны от 1 до 10 мм. Толщина тканевых прокладок каркаса составляет 1,15 - 2 мм.

Изготовляют тканевые прокладки из полиамидных или полиэфирных нитей, либо из комбинированных (полиэфирных и хлопчатобумажных ) нитей. В зависимости от типа ткани каркаса номинальная прочность тяговой прокладки имеет различное значение (табл. 36).

Учитывая сложность точного определения действительного напряжения в слоях резинотканевой конвейерной ленты при совместном действии растяжения и изгиба, расчет ленты ведут только на растяжение по максимально допустимой (расчетной) расчетной рабочей нагрузке [K], кН/м, по ширине одной прокладки:

[K] = Kпр / n, где n - расчетное значение коэффициента запаса прочности ленты:

n = n0 / ( nнр ´ nст ´ nт ´ nр ).

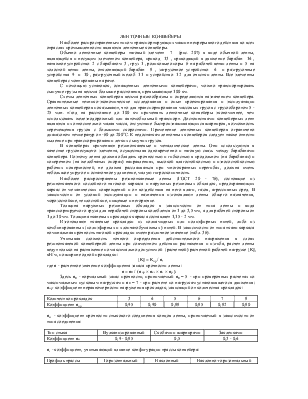

Здесь n0 - нормальный запас прочности, принимаемый n0 = 5 - при проверочных расчетах по максимальным пусковым нагрузкам и n0 = 7 - при расчете по нагрузкам установившегося движения; nнр- коэффициент неравномерности нагружения прокладок, зависящий от количества прокладок:

|

Количество прокладок |

3 |

4 |

5 |

6 |

7 |

8 |

|

Коэффициент nнр |

0,95 |

0,90 |

0,88 |

0,85 |

0,82 |

0,80 |

nст - коэффициент прочности стыкового соединения концов ленты, принимаемый в зависимости от типа соединения:

|

Тип стыка |

Вулканизированный |

Скобами и шарнирами |

Заклепками |

|

Коэффициент nст |

0,9 - 0,85 |

0,5 |

0,3 - 0,4 |

nт - коэффициент, учитывающий влияние конфигурации трассы конвейера:

|

Профиль трассы |

Горизонтальный |

Наклонный |

Наклонно-горизонтальный |

|

Коэффициент nт |

1 |

0,9 |

0,85 |

nр - коэффициент, учитывающий влияние режима по времени работы конвейера в течении суток и по производительности:

|

Режим работы |

Весьма легкий |

Легкий |

Средний |

Тяжелый |

Весьма тяжелый |

|

Коэффициент nр |

1,2 |

1,1 |

1,0 |

0,95 |

0,85 |

Максимально допустимую расчетную силу растяжения резинотканевой ленты определяют по формуле

Tmax = B ´ [K] ´ z, где В - ширина ленты;

z - число тканевых прокладок.

При выборе типа ленты, толщин обкладок рабочей и нерабочей сторон следует учитывать свойства транспортируемого груза и условия эксплуатации конвейерных лент, которые устанавливаются по методике ГОСТ 20 - 76 суммированием балов, учитывающих различные данные конкретного конвейера.

Общая мощность привода конвейера слагается из мощности, затрачиваемой на подъем груза по вертикали, и на преодоление сил сопротивления при перемещении его по горизонтали. При подъеме груза на высоту Н, м, при производительности Q, т/ч, необходимая мощность привода (в киловаттах) равна

Pв![]() .

.

При перемещении груза по горизонтали силы сопротивления в конвейере пропорциональны производительности Q и длине конвейера L. Тогда мощность, необходимая для перемещения груза по горизонтали (кВт),

Pг![]() , где с0 - обобщенный коэффициент сопротивления, численно

равный части общего сопротивления опорных элементов, отклоняющих, приводных,

натяжных, загрузочных, разгрузочных и очистительных устройств конвейера,

которая приходится на перемещение 1т груза на 1м пути. Этот коэффициент зависит

от типа конвейера, характера трассы, качества изготовления и монтажа конвейера.

Наиболее точно значение коэффициента с0 можно определить

экспериментально для конкретной машины. Если коэффициент с0

известен, можно определить общую мощность привода

, где с0 - обобщенный коэффициент сопротивления, численно

равный части общего сопротивления опорных элементов, отклоняющих, приводных,

натяжных, загрузочных, разгрузочных и очистительных устройств конвейера,

которая приходится на перемещение 1т груза на 1м пути. Этот коэффициент зависит

от типа конвейера, характера трассы, качества изготовления и монтажа конвейера.

Наиболее точно значение коэффициента с0 можно определить

экспериментально для конкретной машины. Если коэффициент с0

известен, можно определить общую мощность привода

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.