|

Введение

1. Кинематический и силовой расчет привода

2. Расчет закрытой зубчатой передачи

3. Расчет клиноременной передачи

4. Определение сил в зацеплении закрытой передачи

5. Проектный расчет валов

6. Определение реакций в опорах подшипников

7. Проверочный расчет подшипников

8. Расчет шпонок на смятие

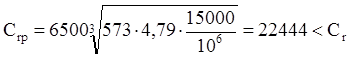

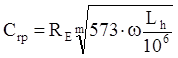

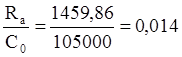

9. Определение массы и технического уровня редуктора

Список литературы

Введение

Редуктор относится к механизмам, понижающим или повышающим скорость вращения от двигателя к рабочей машине. В данной работе приведены расчеты цилиндрической косозубой передачи.

Достоинства такой передачи:

1. Высокий КПД – 97-98%;

2. Высокая загрузочная способность и надежность;

3. Простота обслуживания;

4. Возможность использования недефицитных материалов;

5. Постоянное передаточное число.

Но у нее есть и ряд недостатков:

1. При изготовлении требуется высокая точность;

2. появление шума в процессе работы;

3. Высокая жесткость не позволяет компенсировать нединамические нагрузки.

1. Кинематический и силовой расчет привода

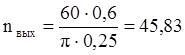

Pвых=Ft×V; Pвых=16000×0,6=9600Вт=9,6Вт

;

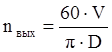

;  об/мин

об/мин

Pвых – потребляемая мощность привода

nвых – частота вращения приводного вала

1.1. Выбор электродвигателя:

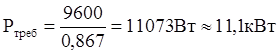

Pтреб – требуемая мощность электродвигателя

hобщ – общее КПД кинематической цепи

![]() , где

, где

hрем – КПД ременной передачи

hм – КПД муфты

hопор – КПД опор

hзуб – КПД зубчатой передачи (с опорами, закрытой, цилиндрической)

hрем = 0,95; hм = 0,98; hопор = 0,99; hзуб = 0,97 П.Ф. Дунаев т.1.1.

hобщ = 0,95×0,982×0,992×0,97 = 0,86739 » 0,867

Требуемая частота вращения вала электродвигателя – nэ.тр.

nэ.тр. = nвых×uз×up, где uз – передаточное число зубчатой передачи

up – передаточное число ременной передачи

Принимаем: uз = 5,6; up = 3. П.Ф. Дунаев т.1.2.

nэ.тр. = 45,83×5,6×3=770,0 об/мин

Выбираем двигатель АИР160М8/727; Рдв = 11кВт

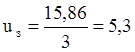

1.2. Уточнение передаточных чисел привода

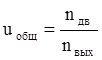

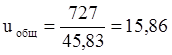

, где

, где

nдв – асинхронная частота,

nдв = 727 об/мин П.Ф. Дунаев т.24.9.

Распределим uобщ между ременной и зубчатой передачами

up = 3;

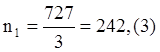

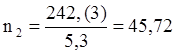

1.3. Кинематический и силовой расчет привода

nдв = 727 об/мин;

nо = 727 об/мин;

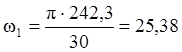

;

;  об/мин;

об/мин;

;

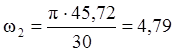

;  об/мин

об/мин

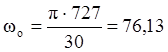

;

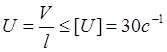

;  с-1

с-1

;

;  с-1

с-1

;

;  с-1,

с-1,

;

;  Н м =

Н м = ![]() Н м

Н м

![]() ;

; ![]() Н×м = 407,2 Н×м

Н×м = 407,2 Н×м

![]() ;

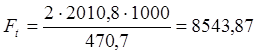

; ![]() Н×м = 2010,8 Н×м

Н×м = 2010,8 Н×м

|

Вал № |

n об/мин |

w с-1 |

T Н×м |

|

0 |

727 |

76,13 |

145,8 |

|

1 |

242,(3) |

25,38 |

407,2 |

|

2 |

45,72 |

4,79 |

2010,8 |

2. Расчет закрытой зубчатой передачи

2.1. Выбор твердости, термической обработки и материала колес

По рекомендации в учебнике П.Ф. Дунаев стр. 11 принимаем для шестерни и колеса сталь 40Х с улучшением.

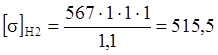

2.2. Определение допускаемых контактных напряжений

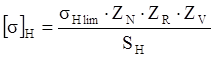

, где

, где

sHlim – предел контактной выносливости

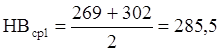

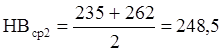

sHlim = 2×HBср + 70 Дунаев т. 2.2.

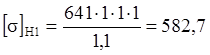

sHlim1 = 2×285,5 + 70 = 641 МПа

sHlim2 = 2×248,5 + 70 = 567 МПа

SH = коэффициент запаса прочности

SH = 1,1 Дунаев стр. 13

ZN – коэффициент долговечности

ZN =  ,

при 1£ZN£ZNmax, где

,

при 1£ZN£ZNmax, где

NHG – число циклов, соответствующее перелому кривой усталости

NHG = ![]() Дунаев

стр. 13

Дунаев

стр. 13

NHG1 = ![]()

NHG2 = ![]()

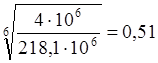

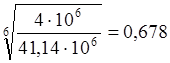

NK – расчетное число циклов перемены напряжений

NK = 60×n×nз×Lh, где Дунаев стр. 13

n – число оборотов

nз – число колес, находящихся в зацеплении с рассматриваемым

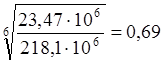

NK1 = 60×242,(3)×1×15000 = 218,1×106

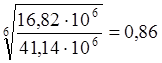

NK2 = 60×45,72×1×15000 = 41,14×106

ZNmax = 2,6 Дунаев стр. 13

ZN1

=  < 1 Þ ZN1 = 1,

< 1 Þ ZN1 = 1,

ZN2

=  < 1 Þ ZN2 = 1,

< 1 Þ ZN2 = 1,

ZR – коэффициент, учитывающий влияние шероховатости,

ZR = 1 Дунаев, стр. 13

ZV – коэффициент, учитывающий влияние скорости,

ZV = 1 Дунаев, стр. 14

Для цилиндрических косозубых передач за допускаемое напряжение принимается

[s]H = 0,45×([s]H1 + [s]H2) £ 1,25×[s]Hmin Дунаев, стр. 14

[s]Hmin = [s]H2 = 515,5 МПа

[s]H = 0,45×(582,7 + 515,5) £ 1,25×515,5 МПа

[s]H = 494,2 £ 644,4 МПа

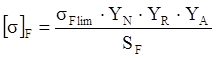

2.3. Допускаемые напряжения изгиба

, где

, где

sFlim – предел выносливости

sFlim = 1,75×HBср Дунаев т. 2.3.

sFlim1 = 1,75×285,5 = 500 МПа

sFlim2 = 1,75×248,5 = 435 МПа

SF = коэффициент запаса прочности

SF = 1,7 Дунаев стр. 15

YN – коэффициент долговечности

YN =  ,

при 1£YN£YNmax, где

YNmax = 4, q =

6 – для улучшенных зубчатых колес Дунаев стр. 15

,

при 1£YN£YNmax, где

YNmax = 4, q =

6 – для улучшенных зубчатых колес Дунаев стр. 15

YN =  ,

где

,

где

NFG – число циклов, соответствующее перелому кривой усталости

NFG = 4×106 Дунаев стр. 15

NK1 = 218,1×106

NK2 = 41,14×106

YN1

=  < 1 Þ YN1 = 1,

< 1 Þ YN1 = 1,

ZN2 =  < 1 Þ YN2 = 1,

< 1 Þ YN2 = 1,

YR – коэффициент, учитывающий влияние шероховатости,

ZR = 1 Дунаев, стр. 15

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки,

YA = 1 Дунаев, стр. 15

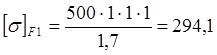

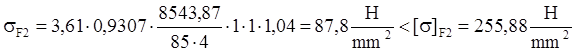

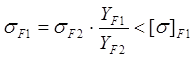

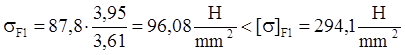

МПа

МПа

МПа

МПа

[s]F = 255,88 Н/мм2

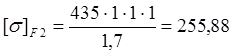

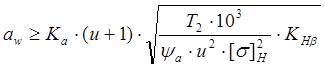

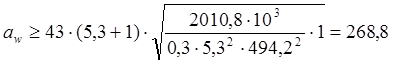

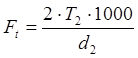

2.4. Определение межосевого расстояния

, Шейнблит, стр 58

, Шейнблит, стр 58

где Ka – вспомогательный коэффициент,

Ka = 43, Штейнблит, стр. 58

ya – коэффициент ширины венца колеса,

ya = 0,3; Штейнблит, стр 58

u = 5,3

T2 = 2010,8 Н×м

[s]H = 494,2 МПа = 494,2 Н/мм2

KHb - коэффициент непрерывности нагрузки по длине зуба

KHb = 1, Шт. стр. 59

мм

мм

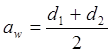

В

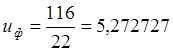

соответствии с ГОСТ 6636-69 принимаем ![]() =

280 мм

=

280 мм

2.5. Определение модуля зацепления

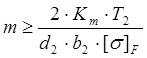

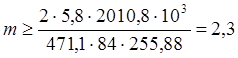

, Шт. стр. 59

, Шт. стр. 59

где Km – вспомогательный коэффициент

Km = 5,8 Шт. стр. 59

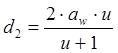

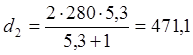

- делительный диаметр

колеса Шт. стр. 59

- делительный диаметр

колеса Шт. стр. 59

мм

мм

![]() - ширина венца колеса Шт.

стр. 59

- ширина венца колеса Шт.

стр. 59

b2 = 0,3×280 = 84 мм

T2 = 2010,8×103 Н×мм

[s]F = 255,88 Н/мм2

мм

мм

По стандартному ряду чисел принимаем m = 4 мм Шт. стр. 59

2.6. Определение угла наклона зубьев

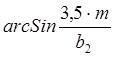

bmin =  Шт. стр. 60

Шт. стр. 60

bmin =  = 9,6

= 9,6

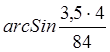

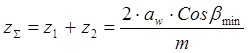

2.7. Определение суммарного числа зубьев колеса и шестерни

Шт.

стр. 60

Шт.

стр. 60

, принимаем

, принимаем ![]()

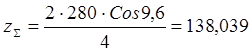

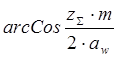

2.8. Уточнение действительной величины угла наклона зубьев

b =  Шт.

стр. 60

Шт.

стр. 60

b =

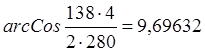

2.9. Определение числа зубьев шестерни

Шт.

стр. 60

Шт.

стр. 60

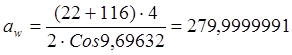

; принимаем z1 = 22 > 18

; принимаем z1 = 22 > 18

2.10. Определение числа зубьев колеса

z2 = zS - z1 Шт. стр. 60

z2 = 138 – 22 = 116

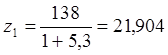

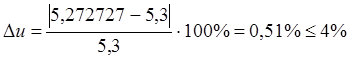

2.11. Определение фактического передаточного числа

Шт.

стр. 60

Шт.

стр. 60

Шт.

стр.

Шт.

стр.

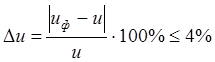

![]() - отклонение от заданного u

- отклонение от заданного u

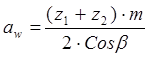

2.12. Определение фактического межосевого расстояния

Шт.

стр. 60

Шт.

стр. 60

2.13. Определение основных геометрических параметров

|

Параметр |

Шестерня |

Колесо |

|

|

Диаметр |

Делительный |

d1 = mz1/Cosb d1 = 89,3 мм |

d2 = mz2/Cosb d2 = 470,7 мм |

|

Вершин зубьев |

da1 = d1 + 2m da1 = 97,3 мм |

da2 = d2 + 2m da2 = 478,7 мм |

|

|

Впадин зубьев |

df1 = d1 – 2,4m df1 = 79,7 мм |

df2 = d2 – 2,4m df2 = 461,1 мм |

|

|

Ширина венца Принимаем |

b1 = b2 + (2..4) мм b1 = 84+4 = 88 мм b1 = 90 мм |

b2 = ya×aw b2 = 84 мм b2 = 85 мм |

|

2.14. Проверка межосевого расстояния

мм

мм

2.15. Проверка пригодности заготовок колес

Dзаг £ Dпред

Dзаг = da1 + 6 мм = 97,3 + 6 = 103,3 мм Шт. стр. 61

Dпред = 125 мм Шт. т. 3.2.

103,3 мм £ 125 мм

Sзаг £ Sпред

Sзаг = b2 + 4 мм = (85 + 4) мм = 89 мм Шт. стр. 61

Sпред = 125 мм Шт. т. 3.2.

89 мм £ 125 мм

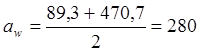

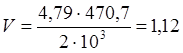

2.16. Проверка контактных напряжений

Н/мм2 Шт.

стр. 61

Н/мм2 Шт.

стр. 61

где К – вспомогательный коэффициент,

К = 376

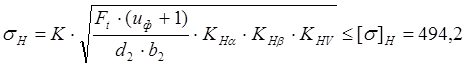

- окружная сила в

зацеплении Шт. стр. 61

- окружная сила в

зацеплении Шт. стр. 61

Н

Н

KHa - коэффициент, учитывающий распределение нагрузки между зубьями

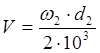

V – окружная скорость колеса

Шт.

стр. 61

Шт.

стр. 61

м/с

м/с

Степень точности передачи – 9 Шт. т. 4.2.

KHa = 1,11375 Шт. рис. 42

KHV – коэффициент динамической нагрузки

KHV = 1,01 Шт. т. 4.3.

Н/мм2

Н/мм2

![]() Н/мм2 <

Н/мм2 < ![]() Н/мм2

Н/мм2

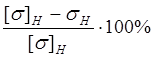

Недогрузка:

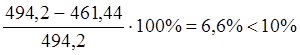

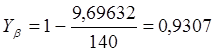

2.17. Проверка напряжения изгиба зубьев шестерни и колеса

, где

, где

m = 4 мм; b2 = 85 мм; Ft = 8543,87 Н

KFa - коэффициент, учитывающий распределение нагрузки между зубьями

KFa = 1 Шт. стр. 63

KFb - коэффициент неравномерности нагрузки по длине зуба

KFb = 1 Шт. стр. 63

KFV – коэффициент динамической нагрузки

KFV = 1,04 Шт. т. 4.3.

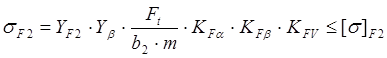

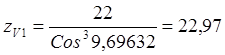

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса

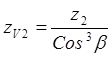

- эквивалентное число

зубьев шестерни Шт. стр. 64

- эквивалентное число

зубьев шестерни Шт. стр. 64

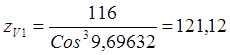

- эквивалентное число

зубьев колеса Шт. стр. 64

- эквивалентное число

зубьев колеса Шт. стр. 64

YF1 = 3,95; YF2 = 3,61 Шт. т. 4.4.

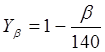

- коэффициент, учитывающий

наклон зуба Шт. стр. 64

- коэффициент, учитывающий

наклон зуба Шт. стр. 64

3. Расчет клиноременной передачи

3.1. Выбор сечения ремня

Pном = 11кВт

nном = 727 об/мин

Выбираем сечение «Б» - клиновый ремень нормального сечения Шт. рис. 5.2.

3.2. Определение минимального допустимого диаметра ведущего шкива

dmin = 125 мм Шт. т.5.4.

Tдв = 145,8 Н×м

3.3. Задание расчетного диаметра ведущего шкива

d1 = 224 мм Шт. т. К.40

3.4. Определение диаметра ведомого шкива

d2 = d1×up×(1-e) Шт. стр. 84

up = 3

e = 0,01…0,02 Шт. стр. 77

e = 0,02

d2 = 224×3×(1-0,02)=658,56 мм

Принимаем d2 = 630 мм Шт. т. К.40

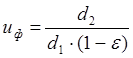

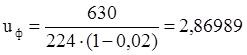

3.5. Определение фактического передаточного числа

Шт.

стр. 85

Шт.

стр. 85

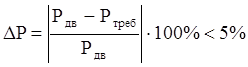

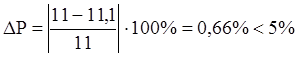

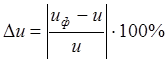

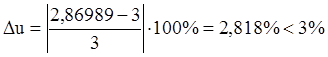

- отклонение Шт.

стр. 85

- отклонение Шт.

стр. 85

3.6. Определение ориентировочного межосевого расстояния

![]()

h = 10,5 мм Шт. т. К.31

![]() мм

мм

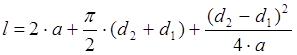

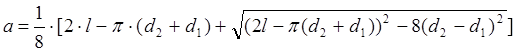

3.7. Определение расчетной длины ремня

Шт.

стр. 85

Шт.

стр. 85

мм

мм

Принимаем l = 2500 мм Шт. т. К.31

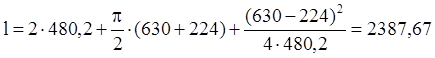

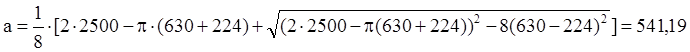

3.8. Уточнение значения межосевого расстояния по стандартной длине

Шт. стр. 85

Шт. стр. 85

мм

мм

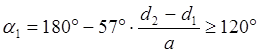

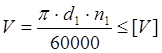

3.9. Определение угла обхвата ремнем ведущего шкива

Шт.

стр. 85

Шт.

стр. 85

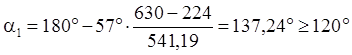

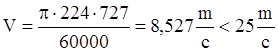

3.10. Определение скорости ремня

Шт.

стр. 85

Шт.

стр. 85

3.11. Определение частоты пробегов ремня

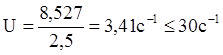

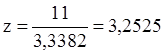

3.12. Определение допускаемой мощности – [Pп], кВт

![]() , где Шт.

стр. 87

, где Шт.

стр. 87

[P0] – допускаемая приведенная мощность

[P0] = 4,0 Шт. Т. 5.5.

С – поправочные коэффициенты

Ср = 1 Шт. Т. 5.2.

Сa = 0,89 Шт. Т. 5.2.

Сl = 1 Шт. Т. 5.2.

Сz = 0,95 Шт. Т. 5.2.

![]()

3.13. Определение количества клиновых ремней

, где Шт.

стр. 87

, где Шт.

стр. 87

Рном – номинальная мощность двигателя, кВт,

[Pп] – допускаемая мощность, передаваемая ремнями, кВт

Число ремней равно трем.

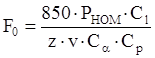

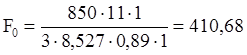

3.14. Определение силы предварительного натяжения, F0, Н

Шт. стр. 88

Шт. стр. 88

Н

Н

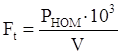

3.15. Определение окружной силы, Ft, Н

Н

Н

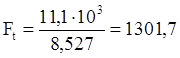

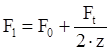

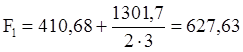

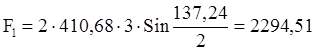

3.16. Определение сил натяжения ведущей и ведомой ветвей, F1 и F2, Н

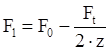

Шт.

стр. 88

Шт.

стр. 88

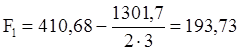

Н

Н

Шт.

стр. 88

Шт.

стр. 88

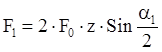

3.17. Определение силы давления на вал, Fоп, Н

Шт.

стр. 88

Шт.

стр. 88

Н

Н

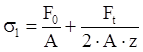

3.18. Проверка прочности данного ремня по максимальным напряжениям в сечении ведущей ветви,smax, Н/мм2

![]() , где Шт.

стр. 81

, где Шт.

стр. 81

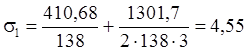

s1 – напряжение растяжение

А = 138 мм2 Шт. К. 31

Н/мм2

Н/мм2

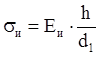

sи – напряжение изгиба

Шт.

стр. 81

Шт.

стр. 81

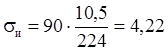

Eи = 90 Н/мм2 Шт. стр. 81

Н/мм2

Н/мм2

sv – напряжение от центробежных сил

![]() Шт.

стр. 81

Шт.

стр. 81

r = 1325 кг/м3

![]() кг/м3

кг/м3

[s]p – допускаемое напряжение растяжения

[s]p = 10 Н/мм2 – для клиновых ремней Шт. стр. 81

![]() Н/мм2

Н/мм2![]() Н/мм2

Н/мм2

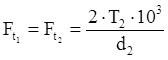

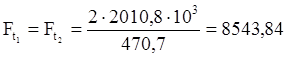

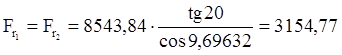

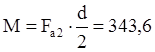

4.1. Определение сил в зацеплении закрытой передачи

Шт.

Т. 6.1.

Шт.

Т. 6.1.

Н

Н

Шт.

Т. 6.1.

Шт.

Т. 6.1.

Н

Н

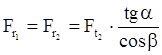

![]() Шт.

Т. 6.1.

Шт.

Т. 6.1.

![]() Н

Н

5. Проектный расчет валов

5.1. Определение геометрических параметров ступеней валов а) шестерни

![]() мм

мм

dп![]() мм

мм

dбп![]() мм б)

колеса

мм б)

колеса

![]() мм

мм

dп![]() мм

мм

dбп![]() мм

мм

5.2. Предварительный выбор подшипников

|

d |

D |

B |

r |

Cr |

Cor |

|

|

Колесо |

80 |

140 |

26 |

3,0 |

93,6 |

65,0 |

|

Шестерня |

70 |

180 |

42 |

4 |

143 |

105 |

6. Определение реакций в опорах подшипников

Тихоходный вал

Дано:

Дано: ![]() Н,

Н, ![]() Н,

Н, ![]() Н,

Н,  Нм,

Нм, ![]() Н, l1=l2=0,073м, l3=0,157м,

Ft2w2

Н, l1=l2=0,073м, l3=0,157м,

Ft2w2

Вертикальная плоскость:

SMA=0, Fr2l1+RBB(l1+l2)-M=0, RBB=(M-Fr2l1)/(l1+l2)

RBB=(5605-3154,77 0,073)/(0,073+0,073)= =775,9Н, SMB=0; RAB(l1+l2)-M-Fr2l2=0, RAB=(M+Fr2l2)/(l1+l2)

RAB=(5605+3154,77 0,073)/(0,073+0,073)= =3930,67Н. Проверка: -RAB+Fr2+RBB=0, 0=0.

![]()

![]() 1)

SMС=0,

M1+RABx1=0

1)

SMС=0,

M1+RABx1=0

M1=-RABx1= 0 =0

0,073 =-3930,67´ ´0,073=-286,94Нм

![]() 2)

2)

SMС=0![]()

![]()

-M2+RBBx2=0, M2=RBBx2= 0 =0

0,073 =775,9 0,073=56,64Нм

Горизонтальная плоскость:

SMA=0, Ft2l1-Fm(l1+l2+l3)-RBГ(l1+l2)=0, RВГ=(Ft2l1+Fm(l1+l2+l3))/(l1+l2)

RВГ=(8543,8 0,073+5605(0,073+0,073+0,157))/(0,073+0,073)=3558,87Н, SMВ=0,

+RАГ(l1+l2)-Ft2l2-Fml3=0, RАГ=(Ft2l2+Fml3)/(l1+l2), RАГ=(8543,8 0,073+5605 0,157)/(0,073+0,073)= =4641,39. Проверка: -RАГ+Ft2-RВГ-Fm=0, 0=0.

![]()

![]() 1) SMС=0, M1+RАГx1=0, M1=-RАГx1= 0 =0

1) SMС=0, M1+RАГx1=0, M1=-RАГx1= 0 =0

0,073 =-4641,39 0,073=-338,82Нм

![]()

![]()

![]() 2) SMС=0, -M2-RВГx2-Fm(l3+x2)=0, M2=-RВГx2-Fm(l3+x2)= 0

=-53,94Нм

2) SMС=0, -M2-RВГx2-Fm(l3+x2)=0, M2=-RВГx2-Fm(l3+x2)= 0

=-53,94Нм

0,073 =-338,82Нм

![]()

![]() 3)

SMС=0, -M3-Fmx3=0, M3=-Fmx3=

0 =0

3)

SMС=0, -M3-Fmx3=0, M3=-Fmx3=

0 =0

0,073 =-5605 0,157=-53,94Нм

![]() Н

Н

![]() Н

Н

Быстроходный вал

Дано:

Дано: ![]() Н,

Н, ![]() Н,

Н, ![]() Н,

Н,  Нм,

Нм, ![]() Н, l1=l2=0,072м, l3=0,153м,

Ft2w2

Н, l1=l2=0,072м, l3=0,153м,

Ft2w2

Вертикальная плоскость:

SMA=0, -Fr1l1+RBB(l1+l2)-M=0, RBB=(M+Fr1l1)/(l1+l2)

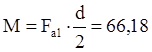

RBB=(66,18-3154,77 0,072)/(0,072+0,072)= =2036,97Н, SMB=0; -RAB(l1+l2)-M+Fr1l2=0, RAB=(-M+Fr1l2)/(l1+l2)

RAB=(-66,18+3154,77 0,072)/(0,072+0,072)= =1117,8Н. Проверка: RAB+Fr1+RBB=0, 0=0.

![]() 1) SMС=0, M1-RABx1=0

1) SMС=0, M1-RABx1=0

![]() M1=RABx1=

0 =0

M1=RABx1=

0 =0

0,072 =1117,8´ ´0,072=80,48Нм

![]() 2)

2)

![]() SMС=0

SMС=0

-M2+RBBx2=0, M2=RBBx2= 0 =0

0,072 =2036,97 0,072=146,66Нм

Горизонтальная плоскость:

SMA=0, -Ft1l1+Fm(l1+l2+l3)-RBГ(l1+l2)=0, RВГ=(-Ft1l1+Fm(l1+l2+l3))/(l1+l2)

RВГ=(-8543,8 0,072+66,18(0,072+0,072+0,153))/(0,072+0,072)=930,53Н, SMВ=0,

Fml3-RАГ(l1+l2)+Ft1l2=0, RАГ=(Ft1l2+Fml3)/(l1+l2), RАГ=(8543,8 0,072+66,18 0,153)/(0,072+0,072)= =6951,97. Проверка: RАГ-Ft1-RВГ+Fm=0, 0=0.

![]() 1) SMС=0, M1-RАГx1=0, M1=RАГx1= 0 =0

1) SMС=0, M1-RАГx1=0, M1=RАГx1= 0 =0

![]() 0,072 =6951,97 0,072=500,54Нм

0,072 =6951,97 0,072=500,54Нм

![]()

![]()

![]() 2) SMС=0, -M2-RВГx2+Fm(l3+x2)=0, M2=-RВГx2+Fm(l3+x2)= 0

=385,93Нм

2) SMС=0, -M2-RВГx2+Fm(l3+x2)=0, M2=-RВГx2+Fm(l3+x2)= 0

=385,93Нм

0,072 =500,54Нм

![]()

![]() 3) SMС=0, -M3+Fmx3=0,

M3=Fmx3= 0 =0

3) SMС=0, -M3+Fmx3=0,

M3=Fmx3= 0 =0

0,072 =66,18 0,153=385,93Нм

![]() Н

Н

![]() Н

Н

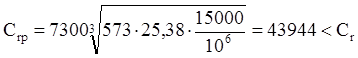

7. Проверочный расчет подшипников

7.1. Тихоходный вал

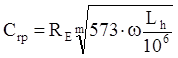

![]() Шт.

стр. 128

Шт.

стр. 128

Шт. стр. 128

Шт. стр. 128

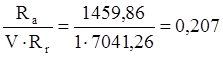

Þe=0,207, Y=2,12

Þe=0,207, Y=2,12

V – коэффициент вращения

V = 1 Шт. Т.9.1.

>e=0,207

>e=0,207

![]()

RE – эквивалентная динамическая нагрузка

X – коэффициент радиальной нагрузки

X = 0,56 Шт. Т.9.1.

Kб – коэффициент безопасности

Kб = 1 Шт. Т.9.4.

Kт – температурный коэффициент

Kт = 1 Шт. Т.9.1.

![]()

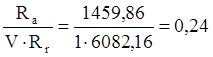

7.2. Быстроходный вал

![]() Шт.

стр. 128

Шт.

стр. 128

Шт. стр. 128

Шт. стр. 128

Þe=0,19, Y=2,3

Þe=0,19, Y=2,3

V – коэффициент вращения

V = 1 Шт. Т.9.1.

>e=0,19

>e=0,19

![]()

RE – эквивалентная динамическая нагрузка

X – коэффициент радиальной нагрузки

X = 0,56 Шт. Т.9.1.

Kб – коэффициент безопасности

Kб = 1 Шт. Т.9.4.

Kт – температурный коэффициент

Kт = 1 Шт. Т.9.1.

![]()

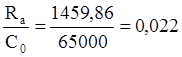

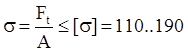

8. Расчет шпонок на смятие

Н/мм2, где

Н/мм2, где

![]() =110..190 Н/мм2

=110..190 Н/мм2

А – площадь смятия

А = (0,94h - t1) lp

lp – рабочая длина шпонки

lp = lшп - b

lp = lшп – (5..10)мм

Шпонки выполняют на 1 и 3 ступенях тихоходного и на 1 ступени

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.