Коэффициент долговечности зубчатых колес учитывает влияние ресурса:

, при условии 1 £ ZN £ 2,6.

, при условии 1 £ ZN £ 2,6.

Число NHlim циклов, соответствующее перелому кривой усталости, определяют по средней твердости поверхности зубьев:

NHlim = 30∙НВср2,4 ≤12∙107

Вычислим число циклов, соответствующее перелому кривой усталости для всех зубчатых колес:

NHlim1 = 30∙НВср12,4 = 30∙285,52,4 = 2,35∙107 ≤12∙107

NHlim2 = 30∙НВср22,4 = 30∙248,52,4 = 1,68∙107 ≤12∙107

Ресурс Nk передачи в числах циклов перемены напряжений:

Nk = 60∙n∙c∙Lh,

где n – частота вращения, мин-1; c – число вхождений в зацепление зуба рассчитываемого колеса за один его оборот; Lh – время работы, час.

c = 1 – для всех зубчатых колес;

Lh = tå = 13000 ч.

Вычислим ресурс Nk для передачи:

Nk1 = 60∙712∙1∙13000 =55,536∙107;

Nk2 = 60∙254,3∙1∙13000 =19,835∙107.

Так как для всех зубчатых колес Nk > NHlim, то принимаем ZN = 1.

Коэффициент запаса прочности:

SН = 1,1, так как данные колеса имеют однородную структуру материала (улучшение);

Подставим полученные значения величин и вычислим допускаемое контактное напряжение для каждого колеса:

[s]Н1 = 641∙1/1,1 = 582,73 МПа;

[s]Н2 = 567∙1/1,1 = 515,46 МПа.

Принимаем [s]Н = 515,46 МПа.

2.3 Допускаемые напряжения изгиба

Допускаемое напряжение изгиба [s]F зубьев шестерни и колеса:

[s]F = sFlim∙YN∙ YA/SF,

где sFlim – предел выносливости зубьев при изгибе, МПа; YN – коэффициент долговечности; YA – коэффициент, учитывающий влияние реверса; SF – коэффициент запаса прочности.

Предел выносливости sFlim :

sFlim = 1,75∙НВср1,МПа;

sFlim1 = 1,75∙НВср1 = 1,75∙285,5 = 499,63 МПа;

sFlim2 = 1,75∙НВср2 = 1,75∙248,5 = 434,88 МПа.

Коэффициент запаса прочности SF для улучшенных и поверхностно закаленных зубчатых колес одинаков и равен 1,7.

Коэффициент, учитывающий влияние двустороннего приложения нагрузки:

YA=1

Коэффициент долговечности:

,при условии 1 £ YN £ 4.

,при условии 1 £ YN £ 4.

Базовое число циклов напряжений:

NFlim = 4∙106

Ресурс Nk для передачи:

Nk1 = 55,536∙107;

Nk2 = 19,835∙107.

Так как для всех зубчатых колес Nk > NFlim, то принимаем YN = 1.

Подставим полученные значения величин и вычислим допускаемое напряжение изгиба для каждого колеса:

[s]F1 = 499,63∙1∙1/1,7 = 293,9 МПа;

[s]F2 = 434,88∙1∙1/1,7 = 255,81 МПа.

3. Расчет конической зубчатой передачи

3.1 Диаметр внешней делительной окружности шестерни

Предварительное значение диаметра de1¢, мм:

, мм

, мм

где К – коэффициент, зависящий от поверхностной твердости зубьев шестерни и колеса; Т1 – вращающий момент на шестерне, Н∙м; u – передаточное число.

Коэффициент К:

К=30

Коэффициент λн:

λн=1,22+0,21u

λн=1,22+0,21∙2,8=1,808

Подставим полученные значения величин и вычислим de1¢:

Окружная скорость на среднем делительном диаметре Vт (при Кbe=0,285):

,м/с

,м/с

Т.к. Vт=2,11м/с ‹ 5м/с, то степень точности 8.

Уточненное предварительное значение диаметра внешней делительной окружности шестерни:

Коэффициент внутренней динамической нагрузки:

KHV=1,06

Коэффициент неравномерности распределения нагрузки:

![]() ,при условии KHβ≥1,2

,при условии KHβ≥1,2

![]() (предварительно)

(предварительно)

![]()

K0Hβ=1,18

![]()

Т.к. не выполняется условие KHβ≥1,2 , то KHβ =K0Hβ=1,18.

Подставим полученные значения величин и вычислим de1:

3.2 Конусное расстояние и ширина зубчатого венца

Угол делительного конуса шестерни:

![]()

![]()

Внешнее конусное расстояние:

![]()

![]()

Ширина зубчатого венца:

![]()

![]()

3.3 Модуль передачи

Внешний торцовый модуль передачи:

Коэффициент внутренней динамической нагрузки:

![]()

Коэффициент неравномерности распределения напряжений:

![]() ,при условии KFβ≥1,15

,при условии KFβ≥1,15

![]()

![]()

![]()

K0Hβ=1,18

![]()

![]()

Т.к. не выполняется условие KFβ≥1,15 , то KFβ =K’Fβ=1,15.

Коэффициент:

λF=0,94+0,08u

λF=0,94+0,08∙2,8=0,962

Подставим полученные значения величин и вычислим mte:

3.4 Числа зубьев

Предварительное число зубьев шестерни:

![]()

Число зубьев шестерни:

![]()

![]()

![]()

Число зубьев колеса:

![]()

![]()

![]()

Внешний окружной модуль передачи:

![]()

![]()

3.5 Фактическое передаточное число

![]()

![]()

uф отличается от uр на 0,34%

3.6 Окончательное значение размеров колес

Углы делительных конусов:

![]()

![]()

![]()

![]()

Делительные диаметры колес:

![]()

![]()

![]()

Внешние диаметры колес:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

3.7 Размеры заготовки колес

![]()

![]()

![]()

![]()

![]()

![]()

3.8 Силы в зацеплении

Окружная сила на среднем диаметре шестерни:

![]()

![]()

![]()

![]()

Осевая сила на шестерне:

![]()

![]()

![]()

![]()

Радиальная сила на шестерне:

![]()

![]()

![]()

![]()

Осевая сила на колесе:

![]()

Радиальная сила на колесе:

![]()

Ведущая шестерня с левым наклоном зуба. Направление вращения против движения часовой стрелки.

3.9 Проверка зубьев колес по контактным напряжениям

Расчетное значение контактного напряжения sН

3.10 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса:

Приведенное число зубьев:

![]()

![]()

![]()

![]()

![]()

![]()

Коэффициент формы зуба и концентрации напряжений:

![]()

![]()

Подставим полученные значения величин и вычислим σF2:

Расчетное напряжение изгиба в зубьях шестерни:

![]()

![]()

3.11 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

Коэффициент перегрузки:

![]()

![]()

Проверка зубьев колес на контактную прочность при кратковременном действии пикового момента:

![]()

![]()

![]()

![]()

Проверка зубьев колес на прочность по напряжениям изгиба при действии пикового момента:

![]()

![]()

![]()

![]()

Предел выносливости при изгибе:

![]()

![]()

Максимально возможное значение коэффициента долговечности:

![]()

Коэффициент влияния частоты приложения пиковой нагрузки:

![]()

Коэффициент запаса прочности:

![]()

Подставим полученные значения величин и вычислим [σ] Fmax:

![]()

![]()

4. Расчет цепной передачи

Исходные данные:

![]()

![]()

![]()

Число зубьев ведущей звездочки:

![]()

![]()

Число зубьев ведомой звездочки:

![]()

![]()

Уточняем передаточное число:

Определяем коэффициент эксплуатации:

![]()

Коэффициент динамической нагрузки:

![]()

Коэффициент межосевого расстояния:

![]()

Коэффициент наклона передачи к горизонту:

![]()

Коэффициент способа регулировки натяжения цепи:

![]()

Коэффициент режима:

![]()

Коэффициент смазки:

![]()

Подставим полученные значения величин и вычислим КЭ:

![]()

Допускаемое давление в шарнирах цепи:

![]()

Шаг цепи:

Выбираю цепь ПР-19,05-32000, Рц=19,05мм

Межосевое расстояние:

![]()

![]()

Скорость цепи:

Смазка капельная 4….10кап/мин.

Число звеньев цепи:

![]()

Уточненное межосевое расстояние:

Делительный диаметр звездочек:

Окружная сила:

Проверяем давление в шарнирах цепи:

Диаметр валика:

![]()

Длина втулки:

![]()

Подставим полученные значения величин и вычислим Р:

Предварительное натяжение цепи от провисания:

![]()

![]()

Масса 1м цепи:

![]()

Подставим полученные значения величин и вычислим F0:

![]()

Сила давления цепи на вал:

![]()

Коэффициент нагрузки вала:

![]()

Подставим полученные значения величин и вычислим FR:

![]()

5.Эскизное проектирование

3.1 Предварительный расчет валов редуктора

Быстроходный вал:

Диаметр концевого участка вала:

![]() ;

;

![]()

Принимаем диаметр концевого участка вала dб = 30мм; тип концевого участка – цилиндрический (ГОСТ 12080 – 66).

Диаметр посадочного места под подшипник:

![]() , где tцил – высота заплечика, выбираемая в

зависимости от диаметра концевого участка вала, мм.

, где tцил – высота заплечика, выбираемая в

зависимости от диаметра концевого участка вала, мм.

Для dб = 30мм tцил = 3,5 мм, следовательно

![]()

Принимаем диаметр посадочного места под подшипник dб.П = 35м.

Диаметр буртика под подшипник:

![]() , где r – координата фаски подшипника, выбираемая в зависимости от диаметра

концевого участка вала, мм.

, где r – координата фаски подшипника, выбираемая в зависимости от диаметра

концевого участка вала, мм.

Для dб = 30мм r = 2 мм, следовательно

![]()

Принимаем диаметр буртика под подшипник dб.БП = 40мм.

Тихоходный вал:

Диаметр концевого участка вала:

![]() ;

;

![]()

Принимаем диаметр концевого участка вала dт = 30мм; тип концевого участка – цилиндрический (ГОСТ 12080 – 66).

Диаметр посадочного места под подшипник:

![]() , где tцил – высота заплечика, выбираемая в

зависимости от диаметра концевого участка вала, мм.

, где tцил – высота заплечика, выбираемая в

зависимости от диаметра концевого участка вала, мм.

Для dт = 30мм tцил = 3,5мм, следовательно

![]()

Принимаем диаметр посадочного места под подшипник dт.П = 35мм.

Диаметр буртика под подшипник:

![]() , где r – координата фаски подшипника, выбираемая в зависимости от диаметра

концевого участка вала, мм.

, где r – координата фаски подшипника, выбираемая в зависимости от диаметра

концевого участка вала, мм.

Для dт= 30мм r = 2мм, следовательно

![]()

Принимаем диаметр буртика под подшипник dт.БП = 40мм.

Диаметр вала под колесо тихоходной ступени:

![]() ;

;

![]() .

.

Остальные размеры валов определяются конструктивно.

3.2 Подбор подшипников. Проверочный расчет подшипников на долговечность

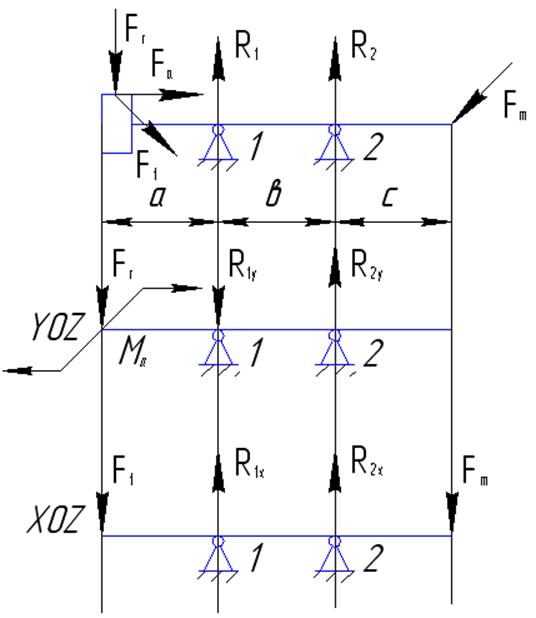

Определение реакций в подшипниковых опорах быстроходного вала:

Исходные данные:

tå = 13000 ч;

Ft = 2061,53Н;

Fr = 371,08Н;

Fа = 1663,66Н;

а = 16мм;

в = 40мм;

c = 120мм;

d1 = 60,69мм.

Со стороны муфты на вал действует радиальная сила Fт, вычисляемая

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.