—утечка смазки или засорение каналов для подачи смазки, которые не удается прочистить без снятия кристаллизатора;

— "чулок" или слиток металла в гильзе после окончания разливки.

Браковочные признаки гильз кристаллизаторов:

— дефекты на рабочей поверхности (задиры, раковины, царапины и др. на расстоянии 100 - 250 мм от верхнего торца – глубиной более 0,5 мм, а на расстоянии 250 - 1000 мм от верхнего торца – глубиной более 1,0 мм);

— ступенчатое изменение размеров гильзы по длине – на величину более 0,5 мм (искажение профиля гильзы определяется по отклонению пика деформации от заданного профиля в том же сечении);

— износ в нижней части гильзы (увеличение размеров с уровня 400-600 до 800 мм) более чем на 1,0 мм.

Для снижения сил трения между слитком и гильзой кристаллизатора, исключения прилипания корочки слитка к стенкам гильз, применяется специальная технологическая смазка.

При разливке сталей открытой струей в качестве технологической смазки используются растительные или синтетические масла. При отливке блюмов и слябов применяют шлакообразующие смеси.

Подача технологической смазки к кристаллизаторам производится от маслостанции по магистральному маслопроводу под необходимым давлением. Каждый кристаллизатор МНЛЗ подключается к магистральному трубопроводу быстроразъемным соединением. В конструкции кристаллизатора предусмотрено устройство, обеспечивающее подвод и равномерное распределение смазки по граням гильзы.

Количество подаваемой смазки выбирается в зависимости от сечения отливаемых заготовок, марки стали и скорости вытягивания НЛЗ.

Большое влияние на стабильность процесса разливки оказывает равномерность подачи масла на грани гильзы. При неравномерном поступлении или отсутствии смазки на участке контакта стенок гильзы с корочкой слитка, может возникнуть режим сухого трения.

Силы трения на данном участке резко возрастут, что может стать причиной зависания корочки на стенке гильзы и обрыва заготовки на выходе из кристаллизатора.

Одним из факторов, непосредственно влияющих на качество формирующейся корочки, является характеристика используемого в качестве технологической смазки масла.

При разливке на МНЛЗ в качестве смазки стенок гильз кристаллизаторов можно использовать рапсовое масло.

Качество рапсового масла рекомендуется оценивать по 3-м основным параметрам:

— температура вспышки (не ниже 230 0С);

— содержание влаги и летучих веществ (не более 0,15 %);

— должны отсутствовать нежировые примеси.

Пробы для контроля качества масла должны отбираться еженедельно.

Ориентировочный удельный расход рапсового масла при разливке стали на МНЛЗ составляет 0,08 ÷ 0,10 кг/т.

Система автоматики дозирует расход масла в зависимости от скорости разливки стали.

При отливке заготовок сечением более 150х150 мм в кристаллизаторах применяются шлакообразующие смеси.

При подаче ШОС на зеркало металла в кристаллизатор образуется гарнисаж, который выполняет функции технологической смазки и защищает поверхность стали от вторичного окисления. Заполняя зазор между гильзой и корочкой слитка, шлакообразующая смесь увеличивает величину и равномерность теплоотвода в кристаллизаторе.

Ориентировочные технические характеристики ШОС:

1. Химический состав:

— Собщий ,% 20 ÷ 25 ;

— SiO2 ,% 25 ÷ 30 ;

— CaO + MgO,% 23 ÷ 27 ;

— Al2O3 ,% 10 ÷ 15 ;

— Na2O + K2O, % 3 ÷ 6 ;

— Fe2O3, % 3 ÷ 6 .

2. Содержание влаги – менее 1,0 %.

3. Насыпная плотность – 0,6 – 0,8 кг/дм3.

4. Фракционный состав:

— до 63 мкм – 60 – 70 %;

— 63-125 мкм – 20 – 30 %;

— 126-500 мкм – до 10 %;

— более 500 мкм – менее 0,5 %.

Ориентировочный удельный расход ШОС в кристаллизаторы, в зависимости от используемого типа засыпки и марки разливаемой стали, составляет – 0,5 ÷ 1,2 кг/т.

Подача ШОС в кристаллизаторы осуществляется в ручном режиме.

Необходимо осуществлять постоянный контроль влажности смазочных материалов из-за опасности образования пузырей на поверхности заготовок.

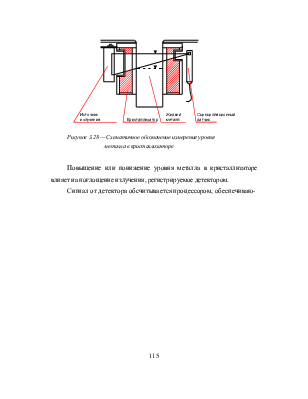

Одним из условий обеспечения стабильности технологического процесса и качества поверхности заготовок при непрерывной разливке стали является стабильность заданного уровня металла в кристаллизаторе.

В процессе разливки уровень металла в кристаллизаторах может поддерживаться двумя способами:

— управлением скоростью вытягивания заготовок через ТПМ (безстопорная

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.