Штампованные заготовки изготовляют различными способами. Так, для получения заготовок деталей единичного и мелкосерийного производства применяют способ свободной ковки на ковочных молотах и гидравлических ковочных прессах. Заготовки, получаемые этим способом, характеризуются сравнительно грубым приближением к форме готовой детали и требуют больших затрат на последующую механическую обработку.

Для большего приближения формы заготовки к форме готовой детали в мелкосерийном производстве применяют подкладные штампы.

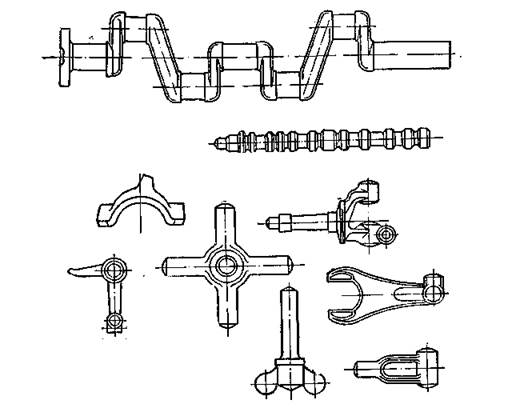

■ Рис.1 Виды штампованных заготовок из сортового проката

Заготовку, предварительно выполненную свободной ковкой с помощью универсального кузнечного инструмента, помещают в подкладной штамп, где она принимает форму, более близкую к форме готовой детали.

В серийном и массовом производствах заготовки изготовляют на штамповочных молотах и прессах преимущественно в закрытых штампах. В мелкосерийном производстве этот способ применяют редко из-за высокой себестоимости штампов.

Горячую штамповку осуществляют в открытых и закрытых штампах. В первом случае образуется облой, т. е. отход лишнего металла в результате истечения; облой компенсирует неточность в весе исходной заготовки. Во втором случае облой отсутствует, следовательно, расход металла на заготовку меньше. Штамповка может осуществляться в одно- и многоручьевых штампах; мелкие заготовки штампуют в многоштучных штампах.

Для получения заготовок высадкой из пруткового материала применяют штамповку на горизонтально-ковочных машинах. Этот способ производителен и экономичен.

Фасонные, а также пустотелые заготовки цилиндрической формы штампуют на гидравлических прессах. Пустотелые заготовки изготовляют путем прошивки отверстия с последующей протяжкой через кольцо или высадкой, а болты, заклепки и подобные детали — на фрикционных винтовых прессах в специальных сборных штампах с разъемными матрицами.

При штамповке на фрикционных прессах достигаются высокая точность изготовленных заготовок уменьшение расхода материала и высокая производительность. Так, при изготовлении заклепок производителыюсть прессов составляет до 1000 шт. в час.

Для изготовления заклепок и других деталей болтозаклепочного типа в массовом производстве применяют также холодно-высадочные пресс-автоматы. Производительность этих прессов достигает 400 шт. в минуту и более. Детали, полученные холодной высадкой из калиброванного проката, отличаются большой точностью (до 3-го класса точности). Другим преимуществом этого способа является большая экономия металла, обусловленная высоким классом чистоты обработанных поверхностей, благодаря чему механическая обработка сводится к минимуму.

Весьма распространенным видом оборудования для горячей штамповки являются кривошипные прессы. В качестве исходного материала для штамповки на кривошипных прессах используют сортовой прокат круглого и квадратного сечения. Этот вид штамповки позволяет значительно уменьшить штамповочные уклоны и припуски, что снижает расход металла.

Для гибки в горячем состоянии заготовок из полосового, квадратного и круглого проката применяют горизонтально-гибочные машины..

Для получения заготовок периодического профиля или для вытяжки металла в продольном и поперечном сечениях используют ковочные вальцы. Профиль переменного сечения получают, пропуская заготовку через ручей вальцов, сложный профиль — припуская заготовку через несколько профилированных ручьев.

Точность размеров и класс чистоты поверхности штампованных заготовок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.