Тольяттинский политехнический институт

Кафедра «Детали машин»

Курсовой проект

по дисциплине

Детали машин

Руководитель:

Студент:

Группа: Т – 403

(оценка) ………«………»….…….2000 г.

Тольятти 2000 г.

Содержание вариант 6.5.

1. Выбор электродвигателя и кинематический расчет привода 3

2. Расчет клиноременной передачи 6

3. Расчет двухступенчатого цилиндрического редуктора 8

4. Предварительный расчет валов 12

5. Конструктивные размеры корпуса редуктора 13

6. Определение реакций в подшипниках 14

7. Проверочный расчет подшипников 17

8. Проверочный расчет шпонок 18

9. Уточненный расчет валов 19

10. Смазка зубчатых зацеплений и подшипников 23

Расчет требуемой мощности двигателя. Р

Рдв ![]() ;

;

1 2 3 34 0,950,970,970,993 0,87,

1 0,95 - КПД ременной передачи; 2 3 0,97 - КПД зубчатой косозубой передачи с цилиндрическими колесами; 4 0,99 - КПД подшипников качения. Тогда

Ррдв

![]()

5 кВт.

5 кВт.

Расчет требуемой частоты вращения.

nрдв nu ; u u1 u2 u3 233 18, u1 2; u2 3; u3 3 - передаточные числа. Тогда nрдв 10218 1836 об/мин .

По таблице принимаем мощность двигателя Р = 5,5 кВт; частоту вращения 3000 об/мин. Синхронная частота вращения двигателя равна 2880 об/мин. Модель электродвигателя: 100L2.

Определение передаточных чисел.

![]() nдв 2880 Фактическое

передаточное число привода: uф

28.

nдв 2880 Фактическое

передаточное число привода: uф

28.

n 102

Передаточные числа редуктора:

uф 28uред 14

![]()

![]()

![]()

![]() uред 14; uт(3) 0,95 uред 0,95 14 3,55; uб(2) 3,9; поu1 2u т 3,55

uред 14; uт(3) 0,95 uред 0,95 14 3,55; uб(2) 3,9; поu1 2u т 3,55

лученные значения округляем до стандартных: uт(3) 3,55; uб(2) 4,0 .

Расчет частот вращения.

n 2880

![]() n1 nдвиг 2880 об/мин ; n2 1 1440 об/мин

;

n1 nдвиг 2880 об/мин ; n2 1 1440 об/мин

;

u1 2

![]()

![]() n2 1440 360 об/мин ; n4 n3 360 100 об/мин ; n3

n2 1440 360 об/мин ; n4 n3 360 100 об/мин ; n3

u2 4,0 u3 3,55

![]()

![]() n1 300 c1 ; 2 1 300 150

c1;

n1 300 c1 ; 2 1 300 150

c1;

1

30 u1 2

![]()

![]()

![]() 2 150 38 c1 ; 4 3 11c1.

2 150 38 c1 ; 4 3 11c1.

3 u2 4,0 u3

Расчет крутящих моментов.

![]()

![]() р 4300 Т4 430 126

Нм;

р 4300 Т4 430 126

Нм;

Т4 430 Нм ; Т3

4 10 u3 3 4 3,550,970,99

![]()

![]() Т3 126 33

Нм; Т1 Т2 33 18 Нм .

Т3 126 33

Нм; Т1 Т2 33 18 Нм .

Т2

u2 2 4 4,00,970,99 u1 1 4 20,950,99

|

I |

II |

III |

|

|

Т1, Нм |

18 |

33 |

126 |

|

Т2, Нм |

33 |

126 |

430 |

|

n1, об/мин |

2880 |

1440 |

360 |

|

n2, об/мин |

1440 |

360 |

100 |

|

1, с1 |

300 |

150 |

38 |

|

2 , с1 |

150 |

38 |

11 |

|

u |

2 |

4,0 |

3,55 |

![]() Выбираем

сечение клинового ремня, предварительно определив угловую скорость и

номинальный вращающий момент ведущего вала: n1 3,142880 301,6

рад/с;

Выбираем

сечение клинового ремня, предварительно определив угловую скорость и

номинальный вращающий момент ведущего вала: n1 3,142880 301,6

рад/с;

1

30 30

![]() N 5000 М1 16,6 Нм.

N 5000 М1 16,6 Нм.

1 301,6

При таком значении вращающего момента принимаем сечение ремня типа А, минимальный диаметр Dmin 90 мм . ПринимаемD1 100 мм .

Определяем передаточное отношение i без учета скольжения

![]() n1 2880 2. i n2 1440

n1 2880 2. i n2 1440

Находим диаметр D2 ведомого шкива, приняв относительное скольжение ε = 0,02:

D2 iD11 210010,02196 мм .

Ближайшее стандартное значение D2 200 мм . Уточняем передаточное отношение i с учетом ε:

![]() D2 200 2,04 . i

D2 200 2,04 . i

D11 10010,02

Пересчитываем:

![]() n1 2880 1412 . n2 i 2,04

n1 2880 1412 . n2 i 2,04

Расхождение с заданным составляет 1,9%, что не превышает допустимого значения 3%.

Определяем межосевое расстояние а: его выбираем в интервале а min 0,55D1 D2 h 0,55100 2008 173 мм;

а max 2D1 D2 2100 200 600 мм принимаем близкое к среднему значение а = 400 мм. Расчетная длина ремня:

2 2

Lp 2a

![]() D1 D2

D1 D2 ![]() D2 D1 2400

D2 D1 2400 ![]() 3,14 300

3,14 300 ![]() 100 1277 мм .

100 1277 мм .

2 4a 2 4400

Ближайшее стандартное значение L = 1250 мм, L0 1700 мм .

Вычисляем

Dср 0,5D2 D1 0,5300 150 мм и определяем новое значение а с учетом стандартной длины L:

а 0,25L Dср L

Dср 2 2D2 D1 2

а 0,25L Dср L

Dср 2 2D2 D1 2

0,251250 1503,14 1250 1503,142 21002 386 мм

Угол обхвата меньшего шкива 1 18060 ![]() D2

D1 18060

D2

D1 18060 ![]() 100 175,2 a 1250

100 175,2 a 1250

Скорость

v 0,51D1 0,5301,6100 15 м/с

По таблице определяем величину окружного усилия р0 , передаваемого клиновым ремнем: р0 138 Н на один ремень.

С 10,0031801 10,003180175,2 0,9856.

Коэффициент, учитывающий влияние длины ремня:

L 1250

СL 0,3 ![]() 0,7

0,3

0,7

0,3 ![]() 0,7

0,99.

0,7

0,99.

L0 1700

Коэффициент режима работы при заданных условиях Ср 1,1, тогда допускаемое окружное усилие на один ремень:

р р0ССLСр 1380,98560,991,1148 Н .

Определяем окружное усилие:

![]() N 5000 Р 335 Н.

N 5000 Р 335 Н.

v 15

Расчетное число ремней:

![]() z Р 335 2,3 3.

z Р 335 2,3 3.

р 148

Определяем усилия в ременной передаче, приняв напряжение от предварительного натяжения 0 1,6 Н/мм2.

Предварительное натяжение каждой ветви ремня:

S0 0F 1,681129,6 Н; рабочее натяжение ведущей ветви

P 335

S1 S0 ![]() 129,6

129,6 ![]() 185,4 Н ;

185,4 Н ;

2z 23

рабочее натяжение ведомой ветви

P 335

S2 S0 ![]() 129,6

129,6 ![]() 73,8 Н;

73,8 Н;

2z 23

усилие на валы

![]()

![]() 1 2129,63sin175,2 777 Н .

1 2129,63sin175,2 777 Н .

Q 2S0zsin

2 2

Шкивы изготавливать из чугуна СЧ 15-32, шероховатость рабочих поверхностей Rа 2,5 мкм .

Для обеих ступеней принимаем:

Колесо: материал – сталь 40Х, термообработка – улучшение; Н2 235...269 НВ.

Шестерня: материал – сталь 40Х, термообработка – улучшение; Н1 269...302 НВ. Передача реверсивная.

Для расчета принимаем: Н1 285 НВ, Н2 252 НВ.

Коэффициент долговечности при длительной эксплуатации принимаем КHL 1; коэффициент запаса прочности nH 1,1; nF 1,75.

Рассчитаем

допускаемые контактные напряжения: Н ![]() НlimbKHL , Нlimb

2HB 70.

НlimbKHL , Нlimb

2HB 70.

nH

Н1 ![]() 2285

70 582 МПа; Н2

2285

70 582 МПа; Н2 ![]() 2252

70 522 МПа

2252

70 522 МПа

1,1 1,1

Н 0,45Н1 Н2 0,45582 522 497 МПа

Рассчитаем допускаемые напряжения изгиба:

FlimbKFdKFgKFcKFL

F ![]() , Flimb 1,8HB.

, Flimb 1,8HB.

nF

F1 ![]() 230 МПа;

230 МПа;

F2 ![]() 202 МПа

202 МПа

Коэффициент на форму зуба Ка 430; коэффициент нагрузки КН 1,1; коэффициент ширины венцов ba 0,4; коэффициент, учитывающий динамическую нагрузку, возникающую в зацепленииКНv 1,02; коэффициент, учитывающий распределение нагрузки между зубьямиКН 1

Расчет третьей (тихоходной) ступени.

Межосевое расстояние:

T2KН 4301,1

а

Ка u 13 2Н u2 4304,553 4972 3,552 0,4 142

мм ,

а

Ка u 13 2Н u2 4304,553 4972 3,552 0,4 142

мм ,

ba

принимаем значение из стандартного ряда: а = 140 мм.

Нормальный модуль: m 0,01...0,02а 1,4...2,8 мм , принимаем среднее значение, соответствующее стандартному: m = 2 мм.

Принимаем предварительно угол наклона зубьев β = 15˚ и определяем числа зубьев шестерни и колеса:

![]() z3 2acos

2140cos15

29,7 30

z3 2acos

2140cos15

29,7 30

u 1m 4,552 z4 z3u 303,55 107

Уточняем значение угла β:

![]() cos z3mu 1

3024,55 0,975; 125019.

cos z3mu 1

3024,55 0,975; 125019.

2a 2140

Основные размеры шестерни и колеса: диаметры делительные:

mz

d ![]() ; cos

; cos

d3 ![]() 61мм; d4

61мм; d4 ![]() 219 мм , проверка:

219 мм , проверка: ![]() 140 мм .

140 мм .

Диаметры вершин зубьев: da d 2m;

da3 61 4 65 мм; da4 219 4 223 мм , диаметры впадин: df d 2,5m;

df3 615 56 мм; df 4 2195 214 мм .

Ширина колеса: b4 baa 0,4140 56 мм .

Ширина шестерни:

b3 b4 5...10 56 6 62 мм .

Окружная скорость колеса тихоходной ступени:

![]() 3d3 3860 1,14 м/с. v

3d3 3860 1,14 м/с. v

2 2

При данной скорости назначаем 9-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

КН КНКНvКН 1,11,0211,122. Проверяем контактные напряжения:

Н ZHZMZ u41

T2KHK2aH3KbaHv u 1

,

Н ZHZMZ u41

T2KHK2aH3KbaHv u 1

,

ZH 2cos, 20; ZM 275; Z 1 , sin2

1 1

![]() 1,883,2 z3 z4 cos

1,883,2 z3 z4 cos

![]() ZH 2sin0,97540 1,74;

1,883,2301 1071 0,975 1,7; Z

11,7 0,77;

ZH 2sin0,97540 1,74;

1,883,2301 1071 0,975 1,7; Z

11,7 0,77;

4,55 430103 11,11,024,55

H 1,742750,77 4 2 3 0,4 440 МПа 497 МПа.

H 1,742750,77 4 2 3 0,4 440 МПа 497 МПа.

140 Проверяем изгибные напряжения:

![]()

F YFYYKFKFv z32 2T1 3 ,

bdm

YF 3,6; Y 1; Y 0,91; KF 1,3; KFv 1,04.

2126103

F 3,610,911,31,04![]() 302 0,9123 170 МПа 202 МПа.

302 0,9123 170 МПа 202 МПа.

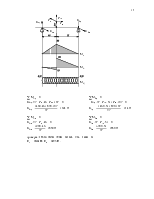

Силы, действующие в зацеплении тихоходной ступени: окружная:

![]() Ft 2T2 2430103 3,9 кН; d4 219

Ft 2T2 2430103 3,9 кН; d4 219

![]() Ft tg 3,9tg20 1,46

кН;

Ft tg 3,9tg20 1,46

кН;

Fr cos 0,975

Fa Ft tg 3,9tg125019 0,89 кН.

![]() Определим тип

используемых подшипников:

Определим тип

используемых подшипников:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.