МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ УКРАИНЫ

УКРАИНСКАЯ ИНЖЕНЕРНО-ПЕДАГОГИЧЕСКАЯ АКАДЕМИЯ

к курсовому проекту по дисциплине: «Проектирование инструмента»

Работу выполнил С

Группа ЗМБ-А8-1

Проверил

Харьков, 2012 г.

Задание 1

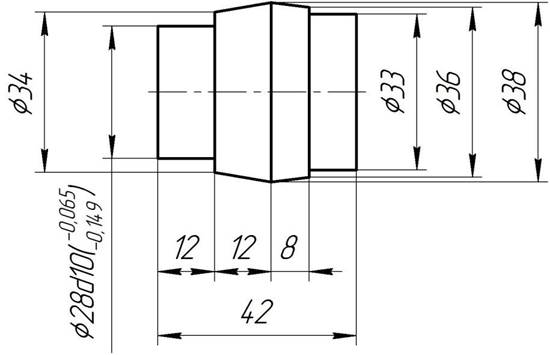

Спроектировать

круглый фасонный резец для обработки детали, представленной на эскизе.

Материал: алюминий В95 ![]() .

.

Рисунок 1 – Эскиз

Задание 2

Спроектировать

круглую протяжку для обработки отверстия. Материал детали: бронза БрА9Ж3Л

(HB100), диаметр отверстия после протягивания ![]() мм, длина отверстия

мм, длина отверстия ![]() мм.

Шероховатость обработанной поверхности

мм.

Шероховатость обработанной поверхности ![]() мкм.

мкм.

Задание 3

Спроектировать зуборезный долбяк для обработки зубчатого

колеса со следующими параметрами: ![]() мм,

мм, ![]() ,

, ![]() . Степень точности колес 7-В.

. Степень точности колес 7-В.

|

Фасонный резец – инструмент, предназначенный главным образом для использования в условиях серийного и массового производств, где все больший удельный вес приобретают автоматически действующие станки – универсальные и специальные автоматы и полуавтоматы. В связи с этим наиболее существенной задачей проектирования фасонных резцов является обеспечение условий рационального использования автоматического оборудования. К таким условиям относятся: высокая стойкость фасонных резцов, широкие технологические возможности и минимальные потери времени на смену, и переточку затупившихся резцов.

Фасонные резцы служат для обработки наружных, внутренних и торцевых поверхностей разнообразного профиля и различаются по конструктивной форме, способу заточки, способу установки в рабочее положение и по характеру главного движения резания.

По конструктивной форме фасонные резцы разделяются на плоские или стержневые, призматические и круглые.

Принцип работы радиальных фасонных резцов основан на постепенном срезании в виде стружки всего подлежащего удалению объема металла режущим лезвием. По мере движения резца в работу вступают все новые и новые точки режущего лезвия и к концу работы стружка срезается всем режущим лезвием. Следовательно, каждая точка режущего лезвия работает определенное время.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют собой тела вращения, и допускают большее число переточек и стачиваются до остаточной по условию прочности величины.

Задние углы у круглых резцов получают установкой их оси выше осевой плоскости на заготовке в специальных резцедержателях.

Определим общую длину кфр по формуле:

![]() (1.1)

(1.1)

где ![]() – длинна обрабатываемой

детали, мм;

– длинна обрабатываемой

детали, мм;

![]() – участок для перекрывания профиля детали,

мм;

– участок для перекрывания профиля детали,

мм; ![]() – длина буртика с радиальным рифлением, мм.

– длина буртика с радиальным рифлением, мм.

Параметры зубчатых рифлений.

Число зубьев принимаем 32.

Выбор подачи по таблице 5 [1] ![]() мм/об.

мм/об.

Составляющие силы резания определим по формуле:

![]() (1.2)

(1.2)

Диаметр посадочного отверстия определим по формуле:

![]() (1.3)

(1.3)

Округляем до ближайшего большего размера из стандартного ряда:

![]() . Так как

. Так как ![]() , крепление кфр в

двух опорной державке. Определим наружный диаметр резца по формуле:

, крепление кфр в

двух опорной державке. Определим наружный диаметр резца по формуле:

(1.4)

(1.4)

(1.5)

(1.6)

где ![]() – максимальный радиус кфр, мм;

– максимальный радиус кфр, мм;

![]() – глубина профиля, мм;

– глубина профиля, мм;

![]() – участок для размещения

стружки, мм;

– участок для размещения

стружки, мм;

![]() – толщина стенки резца для

обеспечения прочности, мм.

– толщина стенки резца для

обеспечения прочности, мм.

Округляем до ближайшего большего целого числа кратного пяти:

![]() .

.

Углы в базовой точке выбираем по таблице 4 [1]:

![]()

![]()

При расчете кфр используем размеры по их

середине поля допуска, для размеров без допусков назначаем 14 квалитет. Для

линейных размеров используем 14 квалитет точности, а поле допуска по ![]() , что

позволяет использовать номинальные размеры. На эскизе вычерчиваем заготовку,

проставляем все необходимые размеры, указываем узловые точки заготовки,

проставляем все необходимые размеры. Для точек с одинаковым диаметром все

параметры одинаковы, поэтому рассчитывать их не нужно.

, что

позволяет использовать номинальные размеры. На эскизе вычерчиваем заготовку,

проставляем все необходимые размеры, указываем узловые точки заготовки,

проставляем все необходимые размеры. Для точек с одинаковым диаметром все

параметры одинаковы, поэтому рассчитывать их не нужно.

Определим расстояние от оси детали до передней поверхности резца:

![]() (1.7)

(1.7)

Определим расстояние от оси детали до узловой точки 8 (базовая) к плоскости передней поверхности:

![]() (1.8)

(1.8)

Определим суммарный угол в базовой точке:

![]() (1.9)

(1.9)

Определим расстояние от оси резца до передней поверхности:

![]() (1.10)

(1.10)

Определим расстояние от оси резца до базовой точки в передней поверхности:

![]() (1.11)

(1.11)

Далее рассчитываем от наименьшего диаметра к наибольшему. Определим передний угол в узловой точке 1:

(1.12)

(1.12)

Определим расстояние от оси детали до узловой точки 1:

![]() (1.13)

(1.13)

Определим расстояние между узловыми точками 5 (базовая) и 9 в плоскости:

![]() (1.14)

(1.14)

Определим расстояние до узловой точки 9 к плоскости передней

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.