BACK-END OF LINE (BEOL) маршрут начинается с т.н. предметаллического диэлектрика (PMD, ПМД) и включает в себя систему контактов к подложке и затворам, многоуровневую металлизацию, где число уровней может быть от 2-х до 7 и постоянно возрастает, и финишную пассивацию ИМС. Система многоуровневой металлизации состоит из последовательности слоев металлов и диэлектриков. Фактически, суб-маршрут BACK-END является самостоятельной задачей для исследователей, инженеров и производственников и в настоящее время занимает до 60% операций в полном маршруте ИМС.

1.7. Электронная микроскопия для технологии ИМС

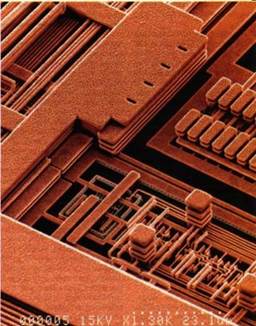

Одним из основных инструментов анализа технологии ИМС является микроскопия. Оптическая микроскопия используется для анализа элементов с размерами более примерно 1 мкм. Для анализа объектов меньшего размера используют электронные микроскопы. Они дают возможность получать фотографии объектов “в плане”, “под углом к поверхности”, см. рис.1.10(а,б).

(а) (б)

Рис.1.10. Вид сверху на топологический рисунок (а) и вид сбоку на систему многоуровневой металлизации ИМС, в которой были удалены межуровневые диэлектрические слои (б).

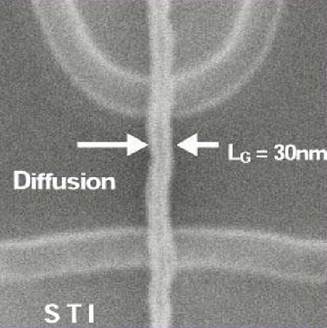

Чрезвычайно важной для технологии является возможность проводить т.н. cross-section analysis (анализ поперечного сечения ИМС). Этот метод дает возможность проводить измерения реальных линейных размеров элементов ИМС (толщина слоев, размеры элементов), форму элементов (выпуклая, вогнутая и т.д.), нарушений на поверхности и в слоях материалов, структуру материалов, и т.д. Примеры микрофотографий отдельных элементов и узлов ИМС приведены на рис.1.11.

(а) (б)

(в) (г)

Рис.1.11. Cross-section фотографии с электронного микроскопа: изоляция STI (а), транзистор (б), контакты к истоку-стоку транзистора (в), система многоуровневой металлизации BEOL (г).

1.8. Сценарий занятий и “действующие лица”

В настоящее время имеется очень много технологических процессов групповой технологии ИМС, причем многие из них неоднократно повторяются в ходе полных технологических маршрутов, см. схему рис..1.12,

Для удобства технологические процессы могут быть классифицированы по различным признакам: по материалам, способам воздействия и т.д. С точки зрения электронных материалов, из которых построена ИМС, их можно классифицировать на 3 основные группы, см. табл.1.1.

Рис.1.12. Схема взаимосвязей основных процессов групповой технологии ИМС.

Таблица 1.1

|

Группа 1 |

Группа 2 |

Группа 3 |

|

Создание материалов (нанесения, формирования) |

Удаление материалов (обработка, травление) |

Изменение материалов (модификация) |

|

Эпитаксия |

Травление жидкостное |

Перераспределение примесей |

|

Осаждение из газовой фазы |

Травление в газах (“сухое”) |

Отжиг |

|

Напыление (+отжиг) |

Травление плазмоактивированное |

Рекристаллизация |

|

Окисление кремния |

Травление электрохимическое |

|

|

Химико-механическая полировка |

Первая и вторая группа процессов происходят с изменением геометрии твердой фазы (материала), третья группа – только с изменением состава, структуры и свойств материала, но без существенного изменения его геометрии.

Наиболее сложными и многофакторными процессами, определяющими качество ИМС, можно считать процессы первой группы. В этой связи за главное действующее лицо в сценарии настоящих занятий взяты процессы создания материалов путем химического осаждения из газовой фазы (ХОГФ).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.