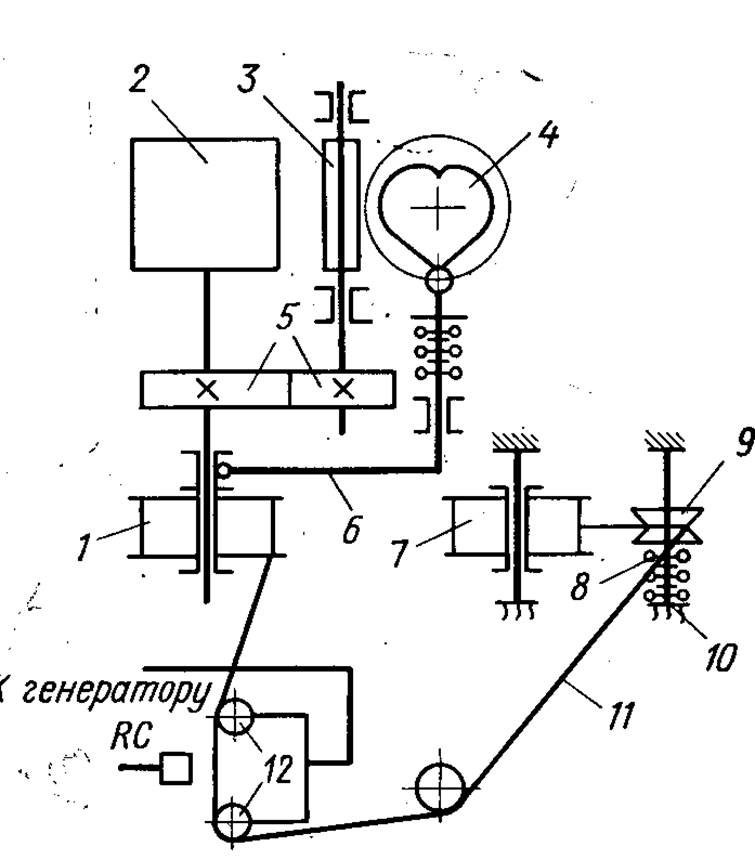

Рис.2. Кинематическая схема станка для обработки непрофильного электрода

Электродвигатель 2 передает вращение катушке 1, на которую перематывается проволока 11 скатушки 7. Для создания постоянной скорости движения проволоки и ее натяжения имеются подтормаживающие диски 9, прижимающиеся друг к другу пружиной 8. Пружина натягивается гайкой 10 для определенного усилия прижатия дисков 9. Точное направление проволоки 11 и подвод к ней напряжения осуществляется роликами 12. Для равномерной укладки проволоки на катушку 1 имеется специальный механизм. От двигателя 2 и пары зубчатых колес 5 получают вращение червяк 3 и червячное колесо, закрепленное на одной оси с кулачком 4. Рычаг 6 прижимается к кулачку посредством пружины и совершает возвратно-поступательное движение при вращении кулачка на 3600. Возвратно-поступательное перемещение рычага 6 передается к катушке 1. Проволока 11 укладывается на катушку ровными рядами.

Напряжение от генератора импульсов передается проволоке с помощью щеток или другим образом. Проволока движется снизу вверх, чтобы способствовать удалению пузырей и других частиц из зоны обработки. Деталь движется по двум осям горизонтальной плоскости. При этом проволока вырезает в детали щель.

В процессе обработки проволока подвергается эрозии, для уменьшения влияния которой и предотвращения обрыва проволоки последнюю непрерывно перематывают. Увеличение скорости перемотки до определенного предела увеличивает производительность. При применении проволоки большего диаметра скорость перемотки может быть уменьшена. При уменьшении диаметра скорость перемотки проволоки должна возрасти (оптимальная скорость — 3— 4 мм/мин при диаметре проволоки 0,05 мм).

При увеличении толщины детали скорость проволоки следует увеличивать. Скорость резания обратно пропорциональна толщине детали. Однако на режимах отделочной обработки и тонких проволочках производительность мало зависит от толщины детали. От натяжения проволоки производительность не зависит. Но при малом натяжении увеличивается ширина щели, т. е. уменьшается точность и скорость резания.

Допускаемые натяжения принимаются от 1/3 до 1/4 величины усилия, при котором разрывается проволока данного диаметра. Производительность при обработке вольфрамовой проволочкой меньше, чем при обработке медной, поэтому чаще всего применяют медную проволоку.

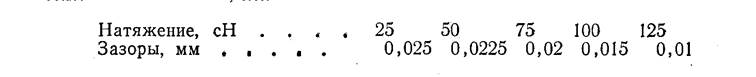

Точность обработки зависит от зазоров в пазах механизма, направляющего проволоку, от вибрации проволоки и зазоров между нею и стенками детали. Зазоры в пазах можно уменьшить за счет изготовления точных направляющих. Вибрацию уменьшают, сводя к минимуму рабочий участок проволоки. Чем тоньше деталь, тем меньше может быть рабочий участок, а следовательно, и точность щели. На зазор между проволокой и деталью влияет в основном только натяжение проволоки:

Зазор зависит от материала, так как амплитуда импульса тока зависит от

сопротивления проволоки. Зазор примерно в 10 paз меньше

диаметра проволоки. Так, при диаметре 0,15 мм зазор составляет 0,015, при

диаметре 0,05 мм зазор — 0,005 мм. Ширина паза В зависит

от диаметра проволоки d, величины искрового промежутка / и

глубины лунки 6(S = d + 2l + 2![]() ).

).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.