|

T1, H |

T2, H |

u |

aw, мм |

Z1 |

Z2 |

uф |

m |

X1 |

X2 |

XΣ |

|

196 |

1100 |

5,6 |

180 |

14 |

78 |

5,57 |

3,5 |

0,3 |

-0,3 |

0 |

|

y |

Δy |

d1, мм |

d2, мм |

da1, мм |

da2, мм |

bw, мм |

df1, мм |

df2, мм |

dw1, мм |

dw2, мм |

|

0 |

0 |

54,7825 |

305,2175 |

63,883 |

310,117 |

57 |

48,13 |

294,37 |

54,7825 |

305,2175 |

|

V, м/с |

Ft,Н |

FR,Н |

FX,Н |

σH,МПа |

[σH], МПа |

σF1, МПа |

σF2, МПа |

[σF1], МПа |

[σF2], МПа |

β, град. |

|

2,09 |

7164 |

2915 |

1458 |

610 |

790 |

146 |

139 |

310 |

310 |

26˚33΄46'' |

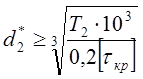

Расчёт выходного вала передачи. Его конструирование. Проверка вала на статическую и усталостную прочность. Подбор подшипников качения для вала с расчётом их долговечности и надёжности, проверка шпоночных или шлицевых соединений.

где [τкр] = 15…20 МПа – условное допускаемое напряжение на кручение.

Принимаем d2 = 62 мм.

2 Конструирование вала и определение линейных размеров (L, a, x).

Для построения вала рассчитываем длину ступицы вала:

![]()

Dступ. = (1,5…1,7)d2 = 100мм

Толщина обода колеса:

δ0 = (3…4)m ≥ 5…6 мм

δ0 = 3,5 ∙ 4 = 14 мм

Диаметр переходного участка принимаем d2пу = 61 мм.

Диаметр участка под подшипник принимаем меньше чем диаметр переходного участка с условием, что он должен быть кратным 5 или 0.

d2п ≤ d2пу

d2п = 60 мм

Для симметричной шевронной зубчатой передачи выбираем подшипник качения тип 42212. Ширина подшипника B = 22 мм, наружный диаметр D=110мм, динамическая грузоподъёмность C = 54800 Н, статическая грузоподъёмность С0 = 42800 Н.

Для того чтобы в подшипники не попадал абразив, закрываются крышками внутренний диаметр крышки dx принимается больше чем посадочный диаметр под подшипник на 1,5 – 2 мм для уплотнителя наружный диаметр крышки d = 110 мм высота крышки H = 23 мм фланец крышки зависит от наружного диаметра крышки и имеет диаметр D = 155 [табл.10.7 Жуков].

Длину хвостовика под соединительную муфту принимаем равную х=95мм.

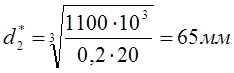

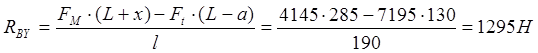

3 Составление общей расчётной схемы вала

Действующими на вал являются усилия в зацеплении FX, Ft, FR и неуравновешенное усилие от муфты FM. Для этого представляем вал как балку с одной подвижной опорой и одной неподвижной и рассматриваем балку в двух координатных плоскостях XOZ и XOY.

|

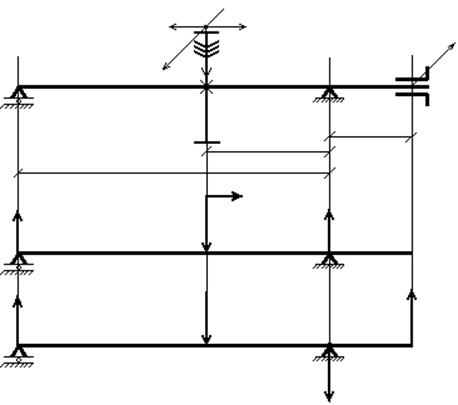

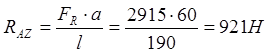

Составляем уравнения моментов относительно опор А и В в плоскости XOZ.

![]()

![]()

![]()

![]()

Составляем уравнения моментов относительно опор А и В в плоскости XOY.

![]()

![]()

![]()

![]()

![]()

|

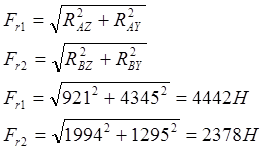

Суммарный изгибающий момент определяем методом векторного сложения, так как составляющие действуют во взаимно перпендикулярных плоскостях.

![]()

![]()

По максимальному значению М определяем местоположение опасного сечения.

4 Проверка вала на статическую выносливость

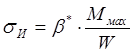

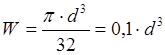

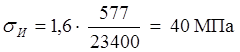

sИ – напряжение изгиба в опасном сечении, Мmax – момент действующий на опасное сечение вала (из эпюры суммарного изгибающего момента), W – осевой момент сопротивления сечения, b* - коэффициент учитывающий b* = 1,4…1,8

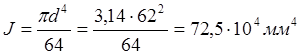

где d - диаметр опасного сечения.

![]()

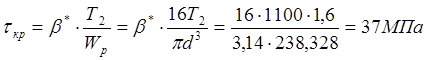

tкр – напряжение кручения в опасном сечении, Т2 – крутящий момент тихоходного вала, Wр – полярный момент сопротивления сечения.

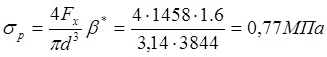

Напряжение на разрыв

![]()

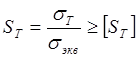

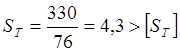

ST –общий коэффициент запаса прочности, sT –предел текучести материала вала (сталь 45) sT =330 МПа [табл. 10.6 Чернин], [ST] –допускаемый коэффициент запаса прочности, [ST] = 2,5…4.

5 Проверка опасного сечения вала на усталостную прочность

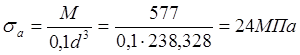

Нормальное напряжение для сечения под шестерней

![]() - среднее напряжение циклов

нормальных напряжений.

- среднее напряжение циклов

нормальных напряжений.

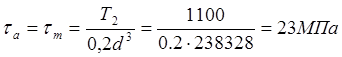

Касательное напряжение от нулевого цикла для сечения под шестерней[формула 15,5 Иванов]

Расчётный запас сопротивления усталости по изгибу

где s-1 = 0,4×sв = 0,4×600 = 240 МПа – предел выносливости для материала вала при симметричных циклах изгиба, ks = kt =1 [табл. 15.1 Иванов]- эффективные коэффициенты концентрации напряжений при изгибе и кручении соответственно, es = kd×kF = 0,67×1 = 0,67 [графики 15.5 и 15.6 Иванов] - масштабный фактор для нормальных напряжений.

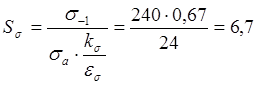

Расчётный запас сопротивления усталости по кручению

где t-1 = 0,2×sВ = 0,2×600 = 120 МПа - предел выносливости для материала вала, et = 0,67- масштабный фактор для касательных напряжений, ft - коэффициент, учитывающий влияние постоянной составляющей цикла на усталостную прочность, ft = 0,05 [формула 15.6 Иванов].

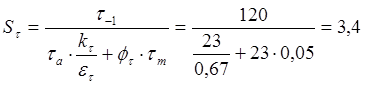

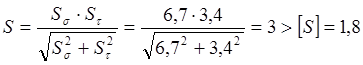

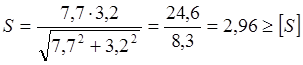

Общий запас сопротивления по усталости

[S] – допускаемый запас выносливости, [S] = 1,8.

Усталостная прочность в опасном сечении обеспечивается.

6 Расчёт вала на жёсткость

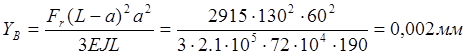

Вертикальный прогиб

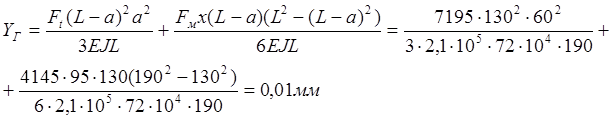

Горизонтальный прогиб

Суммарный прогиб

![]()

Допускаемый прогиб [Y]»0,01m = 0,01×3,5 = 0,035 мм

Жёсткость вала в опасном сечении обеспечена.

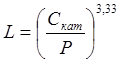

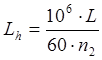

7 Определение ресурсного срока службы подшипников

Эквивалентная нагрузка на подшипник

![]()

Для радиальных подшипников с короткими цилиндрическими роликами

![]()

где Х – коэффициент радиальной нагрузки, Х = 1, V – коэффициент вращения (кинематический коэффициент), V = 1, R – радиальная нагрузка, Y – коэффициент осевой нагрузки, FA – осевая нагрузка, КБ – коэффициент безопасности (динамичности), КБ = 1,3…1,5, КТ – температурный коэффициент, КТ = 1.

![]()

R = 4442 H

P = 1 × 4442 × 1,4 × 1 = 5777,6 Н

где Скат – динамическая грузоподъемность подшипника из атласа деталей машин ГОСТ 8328 – 57, Lh – расчетная долговечность, n2 – частота вращения тихоходного вала.

8 Выбор вида соединения колеса и муфты с валом

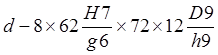

Так как Т2 > 700 Н×м значит в качестве соединения выбираем шлицы. Для соединения колеса с валом выбираем шлицы z = 8, d = 62 мм, D = 68 мм, dm = 65 мм, h = 2,2 мм, b = 12 мм

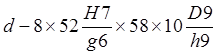

Для соединения муфты с валом выбираем шлицы серии z = 8, d = 52 мм, D = 58 мм, dm = 55, h = 2 мм, b = 10 мм

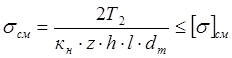

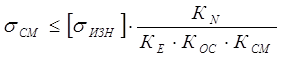

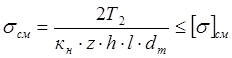

9 Проверка шлицевых соединений на смятие

Колесо

|

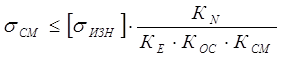

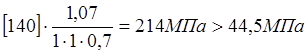

Где: [dИЗН]-среднее значение допускаемого напряжения на износ для базового числа циклов; Кn=Ö108/60nLn ;Кn = 1,07 ;КЕ = 1 [рис. 9.11 Кудрявцев] – коэффициент режима напряжения; КОС = 1 – коэффициент осевой подвижности (неподвижное соединение); КСМ = 0,7 – коэффициент смазки (улучшенные условия смазки).

Для того, чтобы найти [dИЗН], найдём Yd=dmF/2T и e = М/Fl

![]()

![]() ;Yd = dmF/2T2

= (66×7763)/(2×103×1100) = 0,2

;Yd = dmF/2T2

= (66×7763)/(2×103×1100) = 0,2

e = 577/7763×54 = 0

Принимаем [dИЗН] = 140 Мпа

sсм = 2×103×1100/(8×65×0,8×2,2×54) = 44,5 Мпа

Условия выполнены.

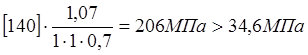

Хвостовик

|

![]()

![]() ;Yd = dmF/2T2

= (55×7763)/(2×103×1100) = 0,2

;Yd = dmF/2T2

= (55×7763)/(2×103×1100) = 0,2

e = 4145/7763×82 = 0

Принимаем [dИЗН] = 140 МПа

sсм = 2×103×1100/(8×55×0,8×2,2×82) = 34,6 Мпа

Условия выполнены.

Используемая литература

1 И.М. Чернин, А.В. Кузьмин ''Расчеты деталей машин''.

2 В.В. Длоугий, Т.И. Муха ''Приводы машин''.

3 Н.С. Ачеркан ''Детали машин расчет и конструирование'' ч.I - III.

4 М.Н. Иванов ''Детали машин'' учебное пособие.

5 В.Н. Кудрявцев '' Курсовое проектирование деталей машин''.

6 Анурьев ''Детали машин'' справочник.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.