Напряжение смятия в заклёпочном соединении (см. рис.14.1)

(14.2)

(14.2)

определяется диаметром заклёпки d и толщиной листа δ. В последней формуле (14.2) величина 1,5σв есть предельное напряжение смятия материала заклёпки или листа, выраженное через временное сопротивление материала на разрыв σв.

В отдельных случаях заклёпки в соединениях работают на растяжение (на отрыв головки). Примером могут служить заклёпки, соединяющие обшивку с элементами каркаса. Опытом установлено, что среднее разрушающее напряжение заклёпок на растяжение примерно равно 0,6 σв. Следует отметить, что указанная величина зависит от вида заклёпки и неравномерности распределения усилий между заклёпками в соединении.

Болты обычно имеют больший диаметр, чем заклёпки, и ставятся в соединениях, на которые действуют значительные силы. Кроме того, болты лучше, чем заклёпки работают на растяжение. Расчёт болтов на срез и смятие производится аналогично расчёту заклёпок.

Сварка

применяется в авиации для обеспечения соединения между собой отдельных стержней

(труб) и листов.

Сварка

применяется в авиации для обеспечения соединения между собой отдельных стержней

(труб) и листов.

Сварные соединения листов бывают:

- стыковые (рис. 14.4, а), работающие на растяжение;

- фланговые и торцовые (см. рис 14.4, б и в), работающие на срез.

Рис. 14.4. Сварные соединения.

Более надёжны сварные швы, работающие на срез. При этом фланговые швы работают эффективнее торцовых.

При сварке ухудшаются механические характеристики основного материала независимо от термической обработки после сварки (отжиг, отпуск, нормализация). При расчёте указанное обстоятельство можно учесть, снизив примерно на 20% временное сопротивление материала. Следовательно, потребная площадь шва при сварке в стык будет

(14.3)

(14.3)

Торцовые и фланговые швы, как показывает опыт, разрушаются от среза по сечениям m – n. Поэтому потребная площадь шва будет

(14.4), где Р –

разрушающая сила одного шва;

(14.4), где Р –

разрушающая сила одного шва;

τ в – разрушающее напряжение среза.

Из последней формулы (14.4) следует, что один торцовый шов не может быть равнопрочен целому листу, так как τв < σв, поэтому торцовые швы должны быть парными (см. рис. 14.4, в).

В сварном соединении, тавровое соединение сваркой (см. рис. 14.4, г) при δ1 < δ2 срез происходит по целому материалу вертикального листа выше сварки. При определении потребной площади шва следует учитывать уменьшение σв и τв материала, как отмечалось выше, примерно на 20%:

, (14.5), где q – касательное

усилие, действующее вдоль шва.

, (14.5), где q – касательное

усилие, действующее вдоль шва.

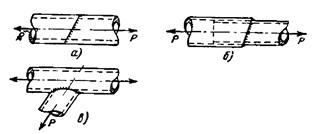

Сварка трубчатых элементов производится в стык, телескопически и впритык (рис. 14.5). Во всех случаях прочность проверяется на разрыв по приводимым ниже экспериментальным формулам. Сила, разрывающая шов, не зависит от его угла наклона. Для труб, выполненных из материала типа 30ХГСА, разрушающее усилие (в кГ/мм) будет

- для соединения в стык (см. рис. 14.5, а)

![]() ,

,

- для телескопического соединения (см. рис. 14.5, б)

![]() ,

,

- для соединения впритык (см. рис. 14.5,в)

![]() ,

,

|

Рис. 14.5

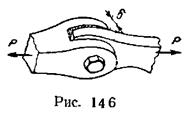

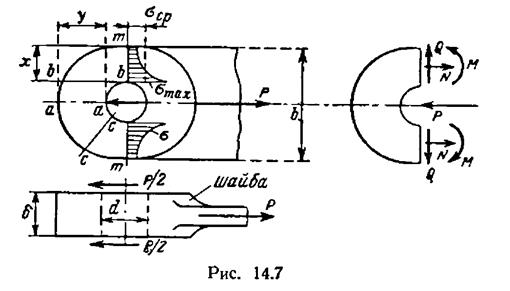

Проушины (рис. 14.6) широко применяются в разъёмных соединениях. В подобных соединениях болт имеет две плоскости среза, поэтому касательные напряжения

(14.6)

(14.6)

Выбрав диаметр болта d из условия его прочности на срез, следует провести проверку его на смятие:

(14.7)

(14.7)

где δ – толщина ушка; σв – временное сопротивление ушка или болта (меньшее значение); μ – коэффициент, зависящий от типа соединения:

- для неподвижных и неразъёмных соединений

μ = 1,3 ÷ 1,5,

- для неподвижных, но разъёмных соединений

μ = 1,

- для малоподвижных соединений (узлы подвески шасси и др.)

μ = 0,65,

- для подвижных соединений (шарниры органов управления)

μ = 0,2.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.