Распределение нагрузки большим количеством векторов.

Применение подкладки из материала с меньшим модулем упругости.

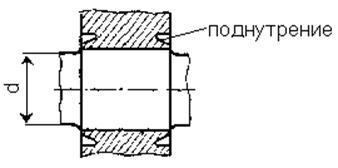

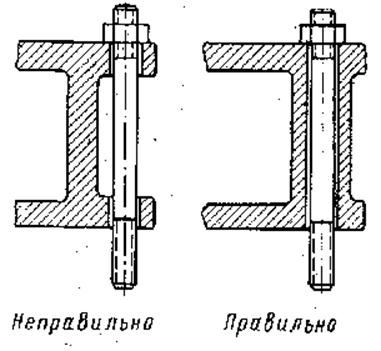

2. Цилиндрические соединения.

Увеличение диаметра подступичной части вала до значения (1,05,…,1,07)d.

3. Зубчатые передачи.

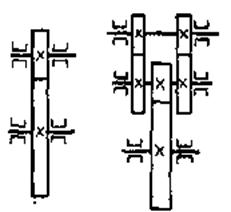

1.

Одноступенчатая зубчатая передача с симметричным расположением колес.

1.

Одноступенчатая зубчатая передача с симметричным расположением колес.

2.Кинематическая схема двухступенчатого редуктора с раздвоенной быстроходной ступенью.

1 2

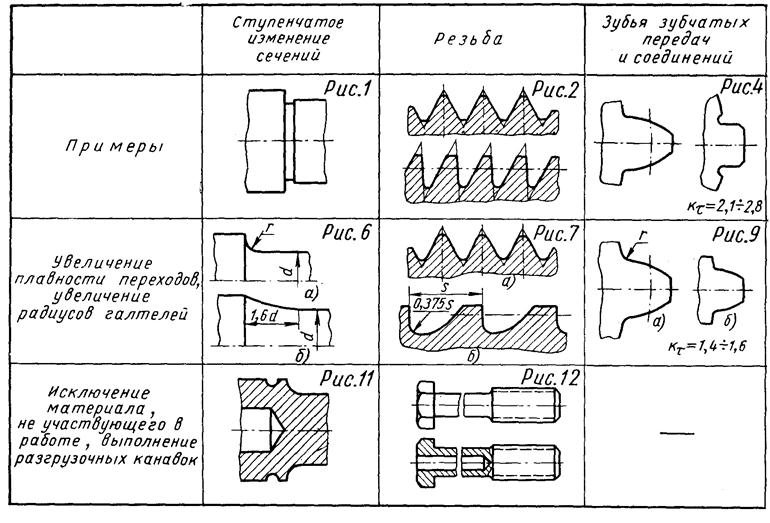

3.Снижение концентрации напряжений

1. Ступенчатое изменение сечений.

Кольцевая канавка – служит для выхода шлифовального инструмента при шлифовке вала для посадки подшипника.

Увеличением радиуса кривезны галтели с 0,1D до 0,2D можно снизить коэффициент концентрации напряжений на 20 –25 %.

Можно сделать ступенчатый вал с галтелью на свободном участке (оптимальная “галтель”) практически без напряжений, если переходный участок может иметь длину до 1,6D.Прочность коленчатых валов за счет формы увеличивают в 2 –3,5 раза.

Разгрузочные канавки на валах снижают kg на 20 %.

2. Резьба.

Переходом от обычных упорных резьб к специальным с увеличенным радиусом впадин до 0,375S в прессостроении снижает kg в 1,5 раза.

Увеличением радиуса впадин в крепежной резьбе с 0,1S до 0,2S снижают теоретический коэффициент концентрации на 25 %.

|

Эффективно выполнение болтов полыми на участках, подверженных переменным нагрузкам, со стержнем уменьшенного диаметра или с полым стержнем.

3.а) Колесо зубчатое эвольвентное с углом профиля 200.

б) Прямобочные шлицы.

Увеличение радиуса выкружек зубьев с (0,15 – 0,2)m до (0,5 – 0,6)m, где m – модуль, понижает теоретический коэффициент концентрации напряжений на 20 %.

Разгрузочные канавки на валах снижают kg на 20 %.

Эффективно выполнение валов полыми на участках повышенного диаметра, коленчатых валов с полыми шейками, болтов, подверженных переменным нагрузкам, со стержнем уменьшенного диаметра или с полым стержнем.

Тема № 4. Жесткость детали.

Бывает объемная или собственная и поверхностная или контактная жесткость деталей.

Жесткость детали –способность детали сохранять свою форму под действием приложенных нагрузок.

Надо обеспечить малые деформации.

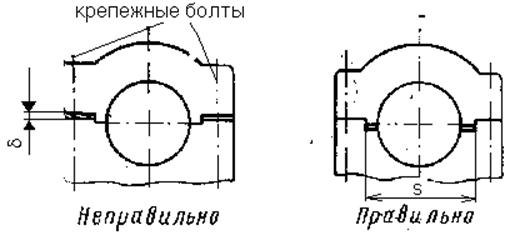

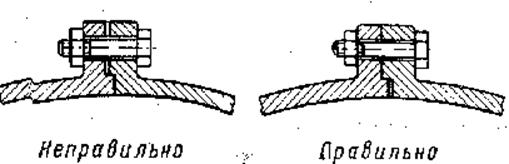

1. Конструкция крепления подшипника скольжения:

Величина S –называется центрирующей шириной. ![]() -монтажный

зазор.

-монтажный

зазор.

2. Крепежная шпилька, проходящая через фланцы корпуса:

3. Затяжка корпуса:

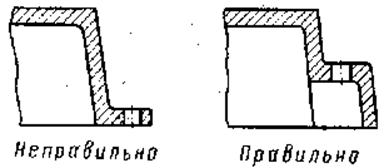

4. Правильная конструкция крышки:

Тема № 5. Контактная поверхностная жесткость.

Для увеличения контактной поверхностной жесткости необходимо:

1. Совершенствование форм стыков. Сплошной стык требует значительного усилие затяжки.

2. Создание предварительного натяга.

3. Повышение точности и чистоты поверхности –повышает контактную жесткость. Чем выше чистота поверхности тем выше контактная жесткость.

4. Увеличение числа тел качения и точек контакта.

5. Переход на начальное касание по линии –шарикоподшипники меняются на роликоподшипники.

6. Создание предварительного натяга.

6.Повышение износостойкости.

Для обеспечения гидродинамического трения необходимы: а) клиновой зазор в направлении перемещений; б) подвод достаточного количества масла необходимой вязкости; в) достаточная скорость перемещения.

Для улучшения условий жидкого трения применяют подшипники с расточкой из разных центров (при больших нагрузках) и подшипники с самоустанавливающимися сегментными вкладышами.

Гидростатическое трение обеспечивается подачей масла под требуемым давлением от насоса. Применяют простые опоры с гидростатической разгрузкой и опоры, обеспечивающие центрирование вала или постоянство толщины масляного слоя в направляющих.

Уменьшение работы трения достигается применением прогрессивных подшипников и др., трансмиссионной резьбы с уменьшенным профилем углов, зацепление Новикова, вариаторов с уменьшенным геометрическим скольжением и т. д.

Распределение работы трения между несколькими контактами в подшипниках с разделенной скоростью скольжения и в многочисленных многопоточных передачах, многодисковых муфтах и вариаторах позволяет существенно повысить несущую способность.

7. Повышение износостойкости (уменьшение вредного влияния износа)

В механизмах с неизбежным износом следует предусматривать возможность его компенсации. Периодическая компенсация достигается: а) Изъятием специальных тонких прокладок или шабровкой стыковых поверхностей (разъемные подшипники); б) регулировкой резьбы, непосредственно сближающей изношенные поверхности (простейшие направляющие); в) регулировкой резьбы с использованием механизма клина (подшипники с конической шейкой; радиально – упорные подшипники качения). Регулировка зазора и частичная компенсация износа в цилиндрических зубчатых передачах достигается выполнением зубьев слегка коническим и осевым перемещением колес, в червячных передачах применяются червяки с переменной толщиной витка.

Автоматическая компенсация износа достигается применением пружин, предварительным натягом, собственным весом узлов.

На работоспособность машин в основном сказывается неравномерный износ. Поэтому стараются выравнить износ применением закаленных вставок (ходовые винты, цилиндры двигателей) или даже применением обратных пар в подшипниках.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.