1.4.3.Итоговая таблица сравнения вариантов.

Затраты на проведение выработок

|

Название выработки |

Длина (объем), м (м3), суммарная |

Стоимость проведения одного метра выработки, у.е. |

Стоимость проведения всей выработки, у.е. |

|

1 вариант |

|||

|

этажные квершлаги бремсберг |

300 (10 шт) 1000*2 |

671 919 |

2010000 1800000 |

|

2 вариант |

|||

|

бремсберги (уклоны) |

1000*6 |

770 |

4620000 |

Затраты на поддержание выработок

|

Название выработки |

Длина (объем), м (м3) |

Стоимость поддержания одного метра выработки, у.е./г |

Стоимость поддержания |

|

1 вариант |

|||

|

этажные квершлаги бремсберг (уклон) |

300*10 1000*2 |

27 29,26 |

195000 732000 |

|

2 вариант |

|||

|

бремсберги (уклоны) |

1000*6 |

22,97 |

1722000 |

Итоговая таблица сравнения вариантов

|

Суммарные затраты, у.е. |

|

|

1 вариант |

4737000 |

|

2 вариант |

6342000 |

Расчет производился по тем параметрам, которые отличались по вариантам. Остальные затраты, в частности, на транспорт, водоотлив, вентиляцию практически одинаковы, следовательно в их расчете нет необходимости.

Все расчеты произведены для одной панели (ближайшей к границе шахтного поля, где расходы будут максимальны), т.к. в остальных блоках будет идентичная картина.

Принимаем 1 вариант вскрытия и подготовки шахтного поля – вскрытие вертикальными стволами и капитальным квершлагом с группированием на горизонте этажных штреков.

Раздел 2. Технология и организация очистных работ на выемочном участке

2.1. Выбор и описание системы разработки

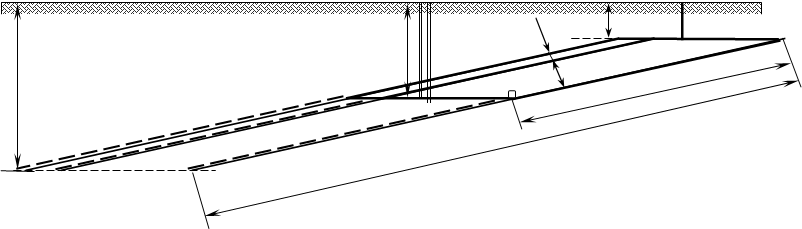

Принимаем систему разработки длинными столбами по простиранию с управлением кровлей полным обрушением. От этажных квершлагов проходятся этажный вентиляционный штрек, у верхней границы этажа и спаренные штреки (этажные конвейерный и вентиляционный ) у нижней границы яруса. Порядок отработки этажа – обратный, т. е. от границы шахтного поля к бремсбергу (уклону). По мере продвижения фронта очистных работ верхний этажный вентиляционный штрек и конвейерный штрек погашаются, а нижний вентиляционный штрек, охраняемый целиками будет использоваться повторно для выдачи отработанной струи. Проходим спаренные выработки для того, чтобы избежать дополнительного поступления метана из транспортируемой по штреку породы, а так же по ПБ не рекомендуется подавать свежую струю воздуха по конвейерной выработке. Через каждые 150 м спаренные выработки соединяются сбойками, для обеспечения вентиляции и прохода людей. Данные параметры системы разработки обеспечивают минимальное поступление метана в свежую струю, т.к. она подается и отводится по массиву. Длина столба составляет 3300 м. Все параметры системы разработки указаны в графической части.

2.2. Определение суточной нагрузки на очистной забой.

Определим суточную нагрузку для всех трех пластов. Для этого необходимо в первую очередь выбрать выемочный комплекс, а также средства транспортирования полезного ископаемого. Для всех трех пластов выбираем одинаковое оборудование.

Параметры выбранного оборудования приведены в таблице 1.

Таблица 1

|

Механизированная крепь М 138:

|

0,8 – 2,5 1,58-5,1 2,9 2,5 0,89 0,060 – 0,014 |

|

Комбайн К10

|

1,2-2,5 0,63 1,1 315 8,0 0,9 бсп |

|

Скребковый конвейер СПЦ 271

|

1,4 900 200 35 |

|

Ленточный конвейер 2ЛТ100У – на ярусном конвейерном штреке

|

2,5 850 1500 |

|

Ленточный конвейер 2Л100У – на бремсбергах и уклонах

вверх |

2,5 850 1500 16о 18о |

|

Ленточный конвейер 1Л120

|

2,5 1200 2000 |

Длину лавы принимаем 200 м с целью упрощения размещения их на шахтном поле, по падению пласта получается 10 столбов шириной 200 м. С целью устранения сдерживающих факторов по креплению секции крепи будут передвигаться в шахматном порядке с последующей задвижкой остальных секций, это позволит увеличить скорость крепления в два раза. Секции крепи задвигаются на расстоянии 1м от комбайна, конвейер задвигается на расстоянии 15 м от комбайна.

В качестве осложняющих факторов на сопряжении лавы с конвейерным штреком является проведение выработки с подрывкой кровли пласта – 1,2, а на сопряжении лавы с вентиляционным штреком – проведение выработки с подрывкой кровли пласта.

Продолжительность подготовительно-заключительных операций в начале и в конце рабочей смены принимаем Тп.з.=20 мин. Продолжительность подготовки комбайна к выемке следующей полосы можно рассчитать по формуле: Тк.о.=0,2l, где l – длина лавы, т. о. Тк.о.=0,2·200=40 мин. Затраты времени на вспомогательные операции примем равными 0,05 мин/м. Зарубка комбайна в пласт будет производиться косыми заездами, следовательно в нишах не будет необходимости. Транспортная линия полностью конвейеризированная.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.