Министерство образования

Российская Федерация

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

По дисциплине ___Системы разработки рудных месторождений полезных_________ _________________ископаемых______________________________________________

(наименование учебной дисциплины согласно учебному плану)

Тема:

______Расчет системы разработки с закладкой выработанного пространства_______ ________________________________________________________________________ ________________________________________________________________________

Автор: студент гр. ТПР-97 ____________________ /_Ваганов Д.В.__/

(подпись) (Ф.И.О.)

ОЦЕНКА: _____________

Дата: ___________________

ПРОВЕРИЛ

Проверил _ст. преп_ ________________ /__Васильев В.Е___/

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2000 год

Система разработки горизонтальными слоями с закладкой жильных месторождений.

Условия применения с.р.:

Угол падения:любой

Мощность:от нескольких сантиметров до весьма мощных.

Руда: устойчивая, средней крепости и крепкие, ценная.

Вмещающие породы:средней устойчивости, устойчивые.

Отработка ведется снизу вверх. Очистное (рабочее) пространство 1,8-2 метра.

Рассматриваемая с.р. применяется с устройством наращиваемых рудоспусков и ручной подкидки руды, со скреперной доставкой руды и закладки. Для подготовки блоков к очистной выемке проходят восстающие в два-три отделения и штреки.

Параметры с.р.:

Высота этажа 30-50 м

Длина блока 30-40 м

В данной с.р. управление горным давлением осуществляется закладкой, крепь применяют в качестве вспомогательного или временного средства поддержания.

Подготовка и очистная выемка блока:

Для подготовки блоков к очистной выемке проходят восстающие в два-три отделения и штреки.

Нарезные выработки при этой с.р. не проводят. Надштрековый целик обычно не оставляют и очистную выемку начинают с уровня кровли закрепленного штрека.

Выемку первого слоя начинают с восстающего. Во избежании поломки крепи штрека руду при выемке первого слоя отбивают неглубокими шпурами с малыми зарядами ВВ. Отбитую руду выпускают через отверстия в затяжке. После выемки первого слоя на крепь штрека укладывают прочный настил из накатника или толстых досок и устраивают люк в середине блока. По мере выемки второго слоя выработанное пространство первого слоя заполняют закладкой, а над люком возводят рудоспуски. Рудоспуск закрепляют сплошной венцовой или распорной крепью, обшитой внутри и снаружи.

Руду в слое отбивают горизонтальными или вертикальными шпурами. Шпуры бурят колонковыми и телескопными перфораторами. Отбитую руду скрепером доставляют од рудоспуска и сбрасывают в него. Перед отбойкой руды на закладку укладывают настил из досок или железных листов. Поверх настила на контакте с вмещающими породами укладывают контурные доски.

Закладочный материал поступает через восстающий и доставляется до места размещения скрепером.

Руду в блоке вынимают до потолочины. Последний слой закладывают вподкидку.

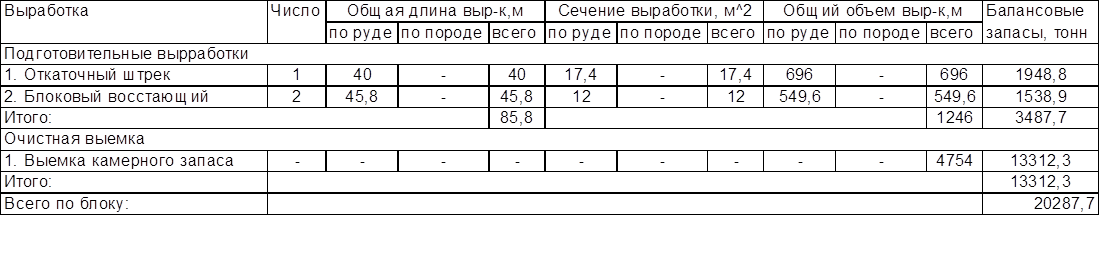

Объем подготовительных, нарезных и очистных работ в блоке

Таблица 1

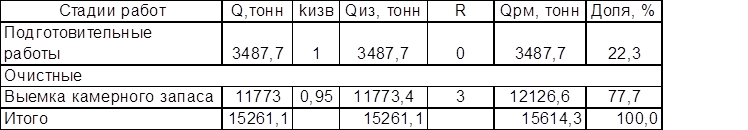

Распределение запасов руды в блоке по стадиям работ

Таблица 2

Расчет паспорта БВР.

1. Определение технологических показателей отбойки.

1.1 Определение длины шпура и объема отбиваемого уступа.

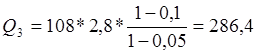

Vуст = a*b*Lуст , м^3 ( 1. а )

Vуст= 2*3*17 = 108 м^3

,где а-высота уступа, м.

b-ширина уступа, м

Lуст- длинна уступа, м

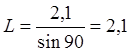

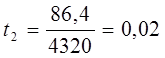

м - длина шпура (2. а)

м - длина шпура (2. а)

1.2 Определение общего расхода ВВ.

Qвв = Vуст * q = 108*0,8 = 86,4 кг (3. а)

q= q0 * kвв * km = 0,8*1*1 = 0,8 кг/ м^3 ( 4. а )

,где Vуст- объем уступа, м3

q-удельный расход ВВ, кг/м3

q0-расход гранулита АС-8, кг/м3

kвв- коэф. для других ВВ равный отношению работоспособности выбранного ВВ к работоспособности гранулита АС-8

kм-поправочный коэф.на мощность.

1.3 Количество ВВ в одном шпуре.

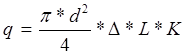

зап ,

кг ( 5. а )

зап ,

кг ( 5. а )

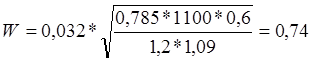

qшп = ( 3,14*0,032^2 / 4 )*1100*2,1*0,6 = 1,09 кг

,где d-диаметр шпура, м

D- плотность ВВ, кг/м3

Кзап- коэф. заполнения

1.4 Определение ориентировочного числа шпуров.

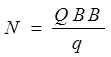

, шт. ( 6. а )

N=86,4 / 1,09 = 80 шт.

, шт. ( 6. а )

N=86,4 / 1,09 = 80 шт.

,где Qвв- общий расход ВВ, кг

q-количество ВВ в одном шпуре, кг

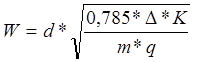

1.5 Определение линии наименьшего сопротивления (W).

, м ( 7. а )

, м ( 7. а )  , м

, м

При графическом построение расположения шпуров , оказалось что для отбойки уступа потребуется 80 шпуров , следовательно принимаем последнее количество шпуров .

1.7 Определение общей длины шпуров.

Lобщ = L* N , м ( 9. а ) Lобщ = 2,1*80 =168 м

2. Определение технологических показателей шпуровой отбойки.

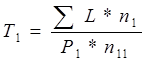

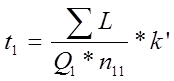

2.1 Определение трудоемкости бурения и заряжания.

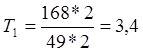

![]() ,

чел/ см ( 10. а )

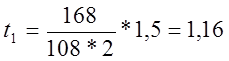

,

чел/ см ( 10. а )  чел/см

чел/см

,где SL-суммарная длина шпуров, м

n1- количество человек

Р1-праизводительность перфоратора ПП-36

n11- количество станков в одновременной работе

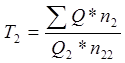

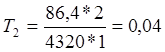

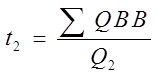

,

чел/см ( 11. а )

,

чел/см ( 11. а )  чел/см

чел/см

,где Q2-производительность зарядчика ЗП-1

2.2 Определение выхода руды с одного метра шпура.

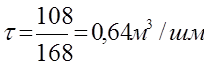

, м^3/ шм ( 12. а )

, м^3/ шм ( 12. а )

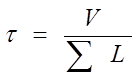

2.3 Определение времени для выполнения работ.

, см ( 13. а )

, см ( 13. а )  см

см

, см ( 14. а )

, см ( 14. а )  см

см

2.4 Определение производительности забойного рабочего.

,

т/см ( 15. а )

,

т/см ( 15. а ) , т ( 16. а )

, т ( 16. а )

т/

см

т/

см  т

т

3.Определение производительности скреперной доставки.

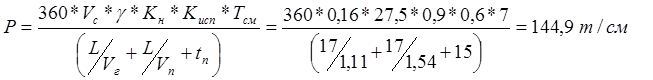

3.1 Определение производительности скреперной лебёдки

|

Кн-коэфф-т наполнения скрепера(0,9)

Ки-кофф-т использования установки в течении смены(0,6)

Tсм-продолжительность смены, час

L-длина доставки, м

Vг- скорость движения груженого скрепера, м/с

Vп- скорость движения порожнего скрепера, м/с

Tп- время пауз при переключении лебёдки, сек.

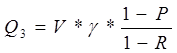

Определение удельного веса руды

4. Определение времени и трудоёмкости доставки руды на промежуточном горизонте.

4.1 Определение времени скреперной доставки.

Для блока:

Т=Qбл/(Pскр.*Nскр)

Т=12126,6/(144,9*1)=83,6 см

Где Nскр-число одновременно работающих скреперов (N=1)

5.2 Определение трудоёмкости доставки

5.2.1 Определение трудоёмкости скреперной доставки

Тр=(Qбл*Nчел)/(P*Nмаш)

Где Nчел-число одновременно работающих людей

Тр=(12126,6*2)/(144,9*1)=167,3 чел*см

Для уступа:

Т=Qуст/(Pскр.*Nскр)

Т=108/(144,9*1)=0,74 см

Где Nскр-число одновременно работающих скреперов (N=1)

5.2 Определение трудоёмкости доставки

5.2.1 Определение трудоёмкости скреперной доставки

Тр=(Qуст*Nчел)/(P*Nмаш)

Где Nчел-число одновременно работающих людей

Тр=(108*2)/(144,9*1)=1,49 чел*см

5. Закладка выработанного пространства.

Достоинства: высокое извлечение руды при условии устранения потерь рудной мелочи в закладке; малое разубоживание руды; возможность организации подземной сортировки руды при выемке руды горизонтальными слоями; безопасность системы в пожарном отношении; возможность одновременной отработки нескольких этажей.

Недостатки: высокая трудоемкость работ по отбойке и доставке руды и проведению закладочных работ; относительно высокая себестоимость.

Управление горным давлением закладочным материалом.

Сущность заключается подачей в выработанное пространство в период очистной выемки или после отработки камерного запаса закладочного материала, который принимает на себя горное давление. Закладочный материал делится на две группы:

1. Породная закладка

2. Твердеющая закладка

2.1 на базе цемента

2.2 на базе отходов горнорудного предприятия.

В данной расчетной работе применяется породная закладка, которая должна иметь прочность не менее 8 по шкале проф. Протодьяконова, для того чтобы она не разрушалась под действием горного давления. Крупность фракций колеблется от3-5 до 250-300 мм. Гранулометрический состав подбирается таким образом чтобы упаковка отдельных фракций была более плотной.

Основные ТЭП

Таблица 3

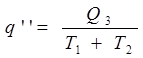

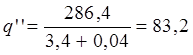

|

Производительность труда заб. рабочего т/см |

83,2 |

|

Разубоживание, % |

3 |

|

Потери, % |

1-2 |

|

Расход леса, м3/1тонна |

0,1-0,01 |

|

Трудоемкость бурения , чел.-см |

3,4 |

|

Трудоемкость заряжание , чел.-см |

0,04 |

|

Выход руды с 1-го п.м. шпура , м3/шм |

0,64 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.