Министерство образования Республики Беларусь

Частное учреждение образования

Минский Институт Управления

Кафедра экономики и управления производством

ОТЧЁТ

По лабораторной работе

На тему: «Изучение технологии механических соединений в приборостроении»

Выполнила

студентка 1курса

группы 100602с

Кулак Надежда

Проверил : профессор кафедры ЭиУП _____________________

Минск 2011

Лабораторная работа №3

Изучение технологии механических соединений в приборостроении

Цель работы: Изучение сборочных процессов и исследование дефектов пайки и сварки

1. Эскизы исследуемых образцов.

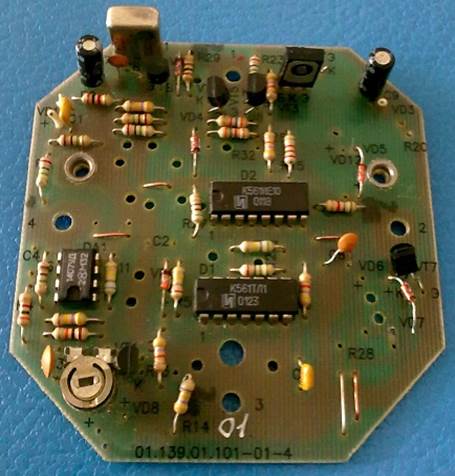

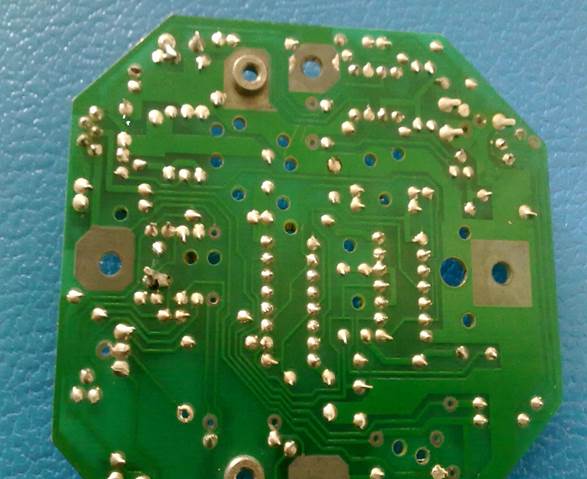

Образец- электронный узел на печатной плате.

2.Эскизы сварных и паяных соединений.

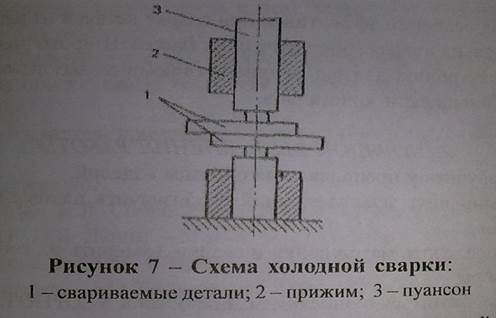

Сварные соединнения:

P холо

P холо

Холодная сварка - способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение. Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Privat

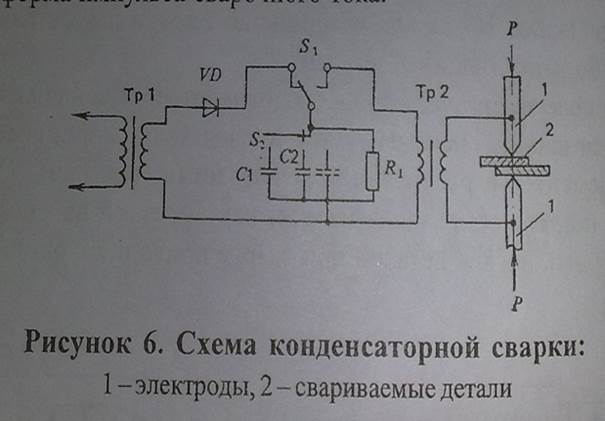

Конденсаторная сварка представляет собой один из видов сварки запасенной энергией. Энергия накапливается в конденсаторах при их зарядке от источника постоянного напряжения (выпрямителя), а затем в процессе разряда преобразуется в теплоту, используемую для сварки. Эта теплота выделяется в контакте между соединяемыми заготовками при протекании тока, поэтому конденсаторную сварку можно отнести к способам контактной сварки.

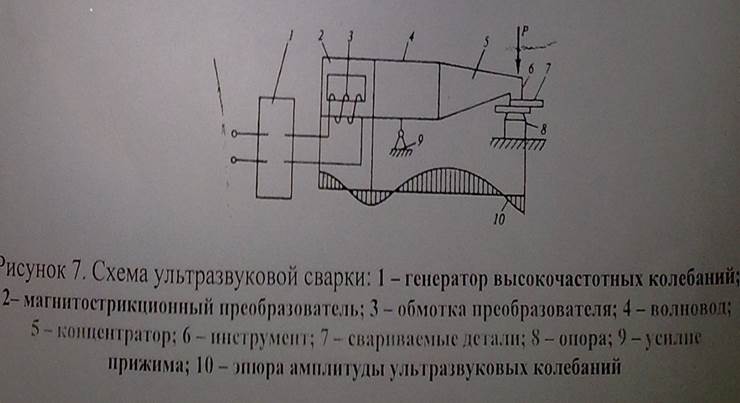

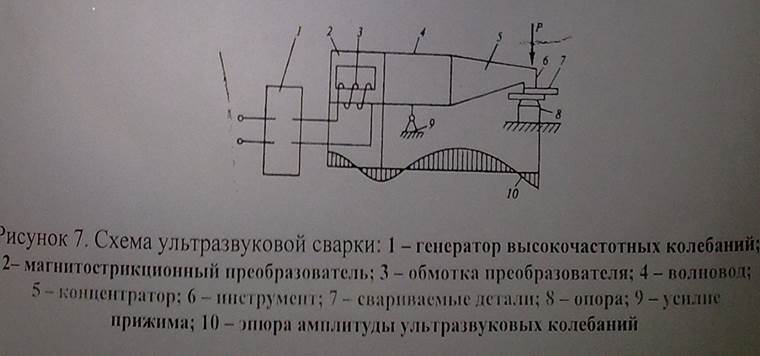

Ультразвуковая сварка – изобретение, появление и первоначальное развитие которого относится к 30-40-м годам прошлого столетия. Открытие этого процесса связано с исследованием применения ультразвуковых колебаний для очистки поверхностей, соединяемых с помощью контактной сварки. Было обнаружено, что при одновременном воздействии на зону сварки определенного усилия сжатия и ультразвуковых колебаний соединение образцов осуществляется без пропускания через них сварочного тока.

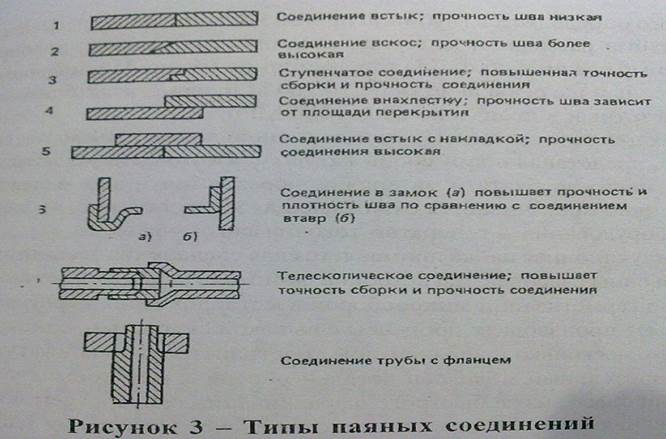

Паяные соединения:

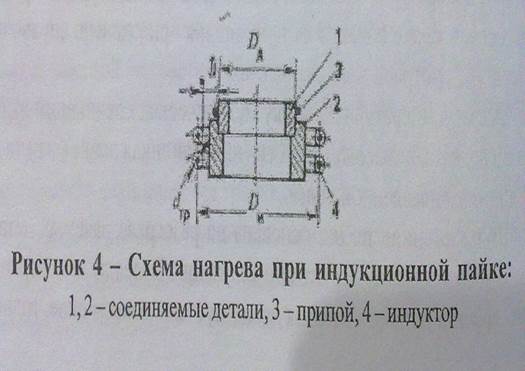

3.Схемы исследуемых методов сварки.

Исследуемая модель ( узел на печатной плате) характеризуется методом ультразвуковой сварки, так как этот метод эффективен при сварке деталей из алюминия и его сплавов, пластмасс, биологических тканей. Широко применяется в микроэлектронике для подсоединения алюминиевых выводов к контактным площадкам кристаллов.

4.Эскизы дефектов соединений и объяснения их происхождения.

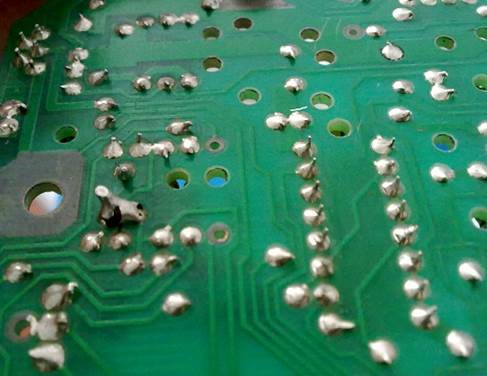

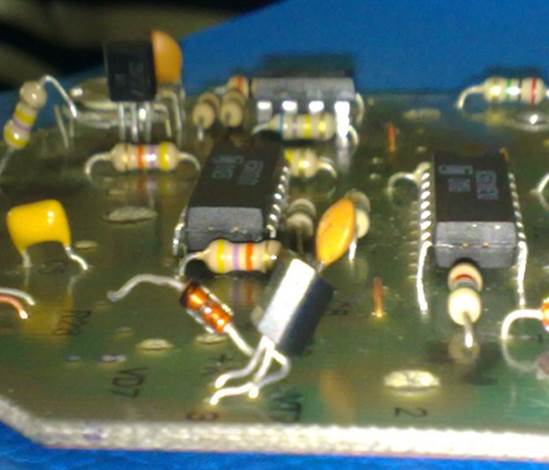

На данных рисунках обозначены дефекты пайки на печатной плате:

А) вид сзади

Б) вид сзади( увеличенный вариант)

В) вид спереди

Причины возникновения дефектов — это те, возникновение которых связано с неправильной подготовкой и сборкой элементов, нарушением режима сварки, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса.

В данном случае наблюдаются дефекты по месту их расположения — это трещины и поры, выходящие на поверхность металла, непровары, прожоги, подрезы, наплывы — все они относятся к наружным дефектам и могут быть обнаружены внешним осмотром (см.рис).

На рис А) и Б) видны наплывы или натёки припоя. Причинами этого могут быть : Наличие перемычек на печатных платах вследствие близкого расположения мест паек, Изделие недостаточно прогрето при пайке, в результате низкой температуры пайки, малой выдержки, несоответствия выбранного припоя, плохой смачиваемости поверхности припоем.

Для предотвращения появления таких дефектов в дальнейшем, следует: Использовать средства, изменяющие физические характеристики расплава припоя, повысить температуру пайки в печи, при конвейерной пайке уменьшить скорость движения конвейера, повысить температуру расплава, увеличить время контакта печатной платы с припоем. Применить механические средства для удаления избытка припоя и т.д.

На рис В) дефекты ,вероятно, связаны с неправильной эксплуатацией данного образца, при воздействии механических нагрузок, а также могут являться трещины, шлаковые и газовые включения (раковины), незаделанные кратеры, пережог проволок жилы, несоосность соединенных проводников, неправильный выбор наконечников, отсутствие защитных покрытий на соединениях и т.п.

5. Расчёт диаметра резьбы болта

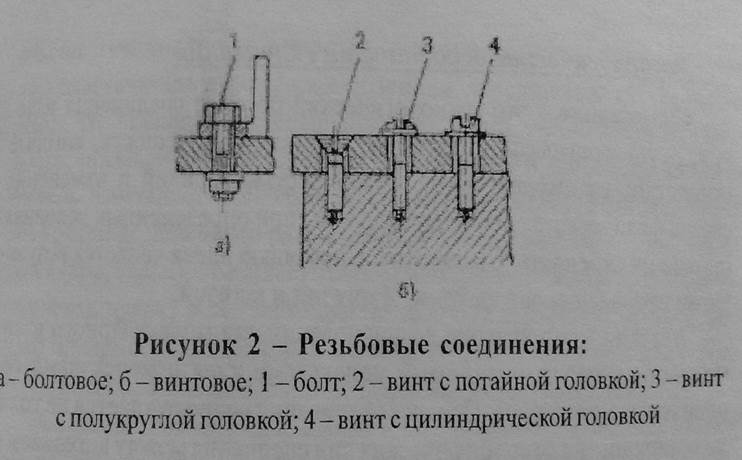

6.Эскиз резьбового соединения

7. ответы на контрольные вопросы:

1)Как выполняют и стопорят резьбовые соединения?

Основным видом разъемных соединений является резьбовое, с помощью которого крепятся панели, переключатели, тумблеры, переменные резисторы, трансформаторы и др. Для выполнения резьбовых соединений применяются ручной резьбозавертывающий инструмент, полуавтоматическое и автоматическое оборудование. При соединении винтом иди болтом момент затяжки определяется их прочностью на растяжение. При завинчивании резьбы в упор момент затяжки определяется прочностью тела винта на кручение или прочностью тела винта на кручение или прочностью шлица на смятие. В соответствии с определенным крутящим моментом производится выбор характеристик муфт предельного момента и настройка технологического оснащения.

Для повышения надежности соединения и предохранения от самоотвинчивания применяется стопорение :

* с помощью механических средств(используется в соединениях, выполняющих закрепление элементов конструкций, подвергающихся в процессе эксплуатации)

*стопорение герметиками(универсальный способ, обеспечивающий надёжность соединений при воздействии повышенной влажности, циклических температур, вибрационных и ударных нагрузок)

*стопорение краской(применяется для резьбовых соединений небольшого диаметра и крепления узлов конструкций, расположенных внутри блоков и подвергающихся в процессе сборки частым регулировкам).

2) Как рассчитывается диаметр резьбы болта?

Диаметр резьбы болта рассчитывают по формуле:

![]()

Где Q расч.=1,3; Q- усилие, прилагаемое к стержню; [δр]- допускаемое напряжение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.