3. Технология производства работ

3.1 Характеристика условий производства работ

Заданием настоящего дипломного проекта является разработка объемно – планировочного решения, рассчитываю и конструирую фундаменты для 9-ти этажного здания в г. Новосибирске.

Назначение постройки– жилое здание

Грунт основания – суглинок тяжелый пылеватый, незасоленный, без примеси органических веществ, мощностью 4,7-5,2м.

Строительная площадка должна иметь удобные подъезды и внутрипостроечные дороги для бесперебойного подвоза материала, машин и оборудования в любое время года и при любой погоде.

Постоянные дороги сооружаются в период после окончания вертикальной планировки территории, устройства дренажей, водостоков и других инженерных коммуникаций.

Временные дороги с щебеночным покрытием 20 см.

Для обеспечения надежного и безопасного прохода работающих к местам производства работ устраиваются пешеходные трассы, переходы и тротуары, шириной 1-2 м.

Для транспортирования арматурных изделий и элементов опалубки используется транспорт общего назначения. Для транспортирования бетонной смеси используются автобетоносмесители СБ-92-1A, на базе автомобиля КамАЗ-5511.

Процесс возведения монолитного железобетонного ростверка является комплексным процессом в который входят:

1) устройство опалубки;

2) установка арматурных каркасов;

3) подача и укладка бетонной смеси в опалубку;

4) выдерживание и уход за бетоном;

5) снятие опалубки после достижения бетоном фундамента определенной прочности.

До начала устройства ленточного фундамента должны быть выполнены следующие работы:

1) устроены подъездные пути;

2) обозначены пути движения механизмов, места складирования, укрупнения арматурных сеток и опалубки, подготовлена монтажная оснастка и приспособления;

3) выполнена подготовка под фундамент;

4) завезены арматурные сетки и опалубка;

5) составлен акт приемки основания ростверка в соответствии с исполнительной схемой;

6) устроено временное электроосвещение рабочих мест;

7) произведена геодезическая разбивка осей и разметка положения фундаментов в соответствии с проектом;

8) на поверхности бетонной подготовки краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки.

Вспомогательный процесс – транспортирование арматурных каркасов, опалубки и бетонной смеси.

Опалубка – временная вспомогательная конструкция, обеспечивающая заданные геометрические размеры и очертания бетонного элемента конструкции.

Опалубка должна отвечать следующим требованиям:

1) быть достаточно прочной;

2) не изменять форму в рабочем положении;

3) воспринимать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров;

4) быть технологичной, т.е. легко устанавливаться и разбираться.

Разработка вариантов производства работ по бетонированию конструкций и схем их организации.

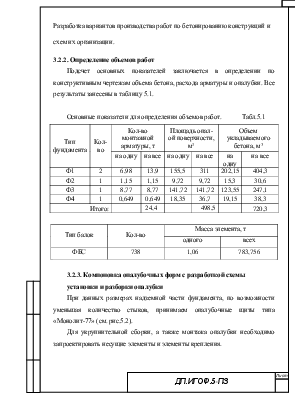

3.2.2. Определение объемов работ

Подсчет основных показателей заключается в определении по конструктивным чертежам объема бетона, расхода арматуры и опалубки. Все результаты занесены в таблицу 5.1.

Основные показатели для определения объемов работ. Табл.5.1

|

Тип фундамента |

Кол-во |

Кол-во монтажной арматуры, т |

Площадь опал-ой поверхности, м2 |

Объем укладываемого бетона, м3 |

|||

|

на одну |

на все |

на одну |

на все |

на одну |

на все |

||

|

Ф1 |

2 |

6,98 |

13,9 |

155,5 |

311 |

202,15 |

404,3 |

|

Ф2 |

1 |

1,15 |

1,15 |

9,72 |

9,72 |

15,3 |

30,6 |

|

Ф3 |

1 |

8,77 |

8,77 |

141,72 |

141,72 |

123,55 |

247,1 |

|

Ф4 |

1 |

0,649 |

0,649 |

18,35 |

36,7 |

19,15 |

38,3 |

|

Итого: |

24,4 |

498,5 |

720,3 |

||||

|

Тип балок |

Кол-во |

Масса элемента, т |

|

|

одного |

всех |

||

|

ФБС |

738 |

1,06 |

783,756 |

3.2.3. Компоновка опалубочных форм с разработкой схемы

установки и разборки опалубки

При данных размерах надземной части фундамента, по возможности уменьшая количество стыков, принимаем опалубочные щиты типа «Монолит-77» (см. рис.5.2).

Для укрупнительной сборки, а также монтажа опалубки необходимо запроектировать несущие элементы и элементы крепления.

Принимаем, что при укрупнительной сборке сначала соединяются отдельные щиты в панели, которые будут точно соответствовать длинам сторон опалубочной формы. Щиты объединяются в панели с помощью схваток и крюков с клиновыми запорами к каждой схватке. После сборки панелей производится укрупнительная сборка короба. Сборка коробов производится с помощью все тех же схваток и монтажных уголков.

При монтаже собранный короб рихтуют, выставляя строго по осям

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.