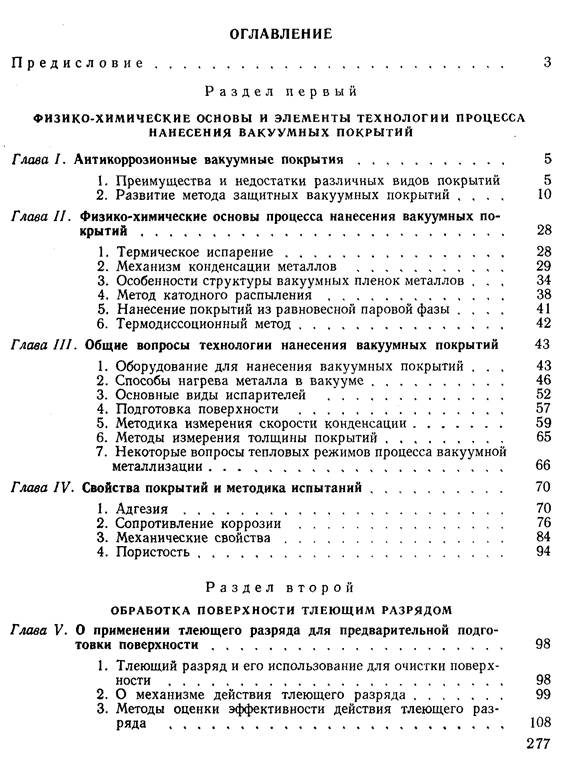

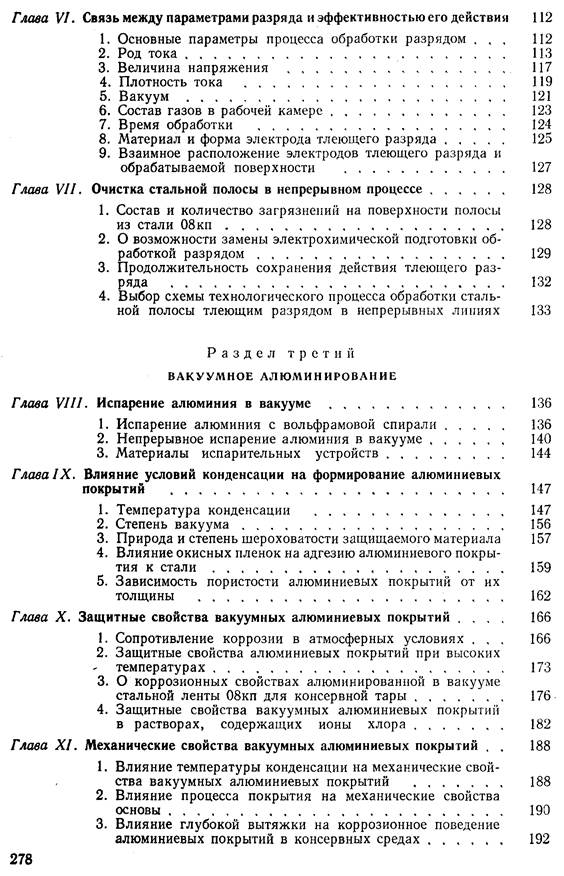

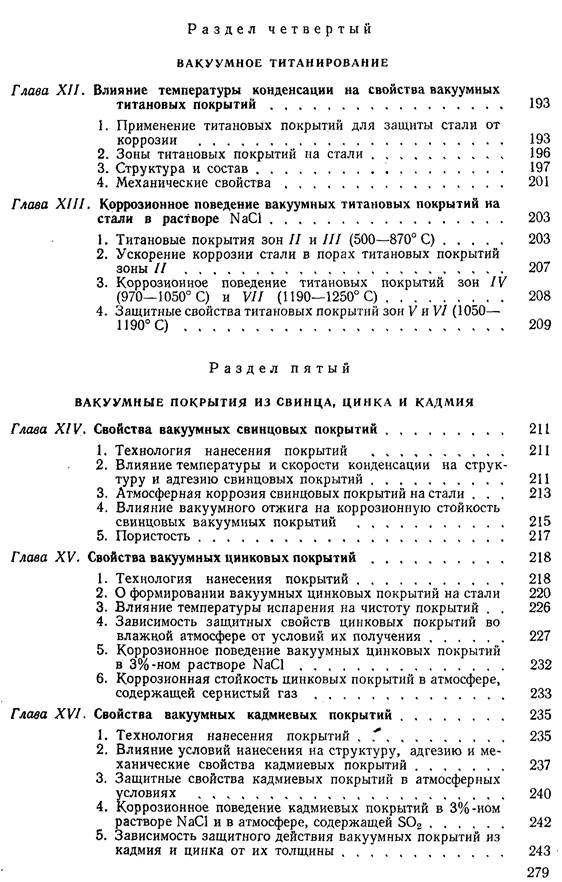

РАЗДЕЛ ПЕРВЫЙ

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ И ЭЛЕМЕНТЫ ТЕХНОЛОГИИ ПРОЦЕССА НАНЕСЕНИЯ ВАКУУМНЫХ ПОКРЫТИЙ

Глава I АНТИКОРРОЗИОННЫЕ ВАКУУМНЫЕ ПОКРЫТИЯ

1. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ РАЗЛИЧНЫХ ВИДОВ ПОКРЫТИЙ

Одним из способов защиты металлов от коррозии является нанесение на их поверхность покрытий. Рассмотрим основные достоинства и недостатки существующих в настоящее время методов нанесения защитных покрытий.

Горячий метод

Горячий метод — самый старый из всех методов нанесения металлических покрытий — заключается в быстром погружении детали в расплавленный металл, в результате чего происходит сплавление металла покрытия и основы. Этот метод широко применяется для покрытия проволоки, листов, труб цинком, оловом, свинцом и алюминием.

Преимущество указанного метода нанесения покрытий — возможность защищать крупные детали.

К недостаткам горячего метода следует отнести:

а) ограниченность применения, поскольку требуется обязательная смачиваемость металлов покрытия и основы;

б) трудность получения равномерного покрытия;

в) большая толщина покрытия, что приводит к большому расходу металла (например, на 1000 кг жести -~200 кг цинка);

г) нарушение свойств основы под действием высоких температур;

д) невозможность получения покрытий из тугоплавких металлов.

Электролитические покрытия

В качестве электролитов используют солевые, щелочные и кислотные растворы, а также расплавы солей. Этот метод широко применяется для нанесения покрытий из цинка, кадмия, свинца, олова, никеля, хрома и различных сплавов.

5

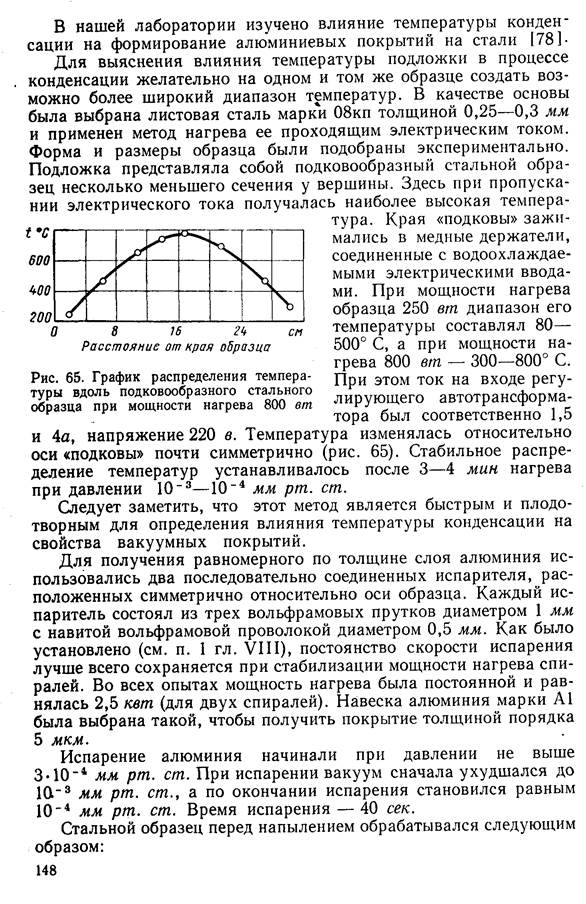

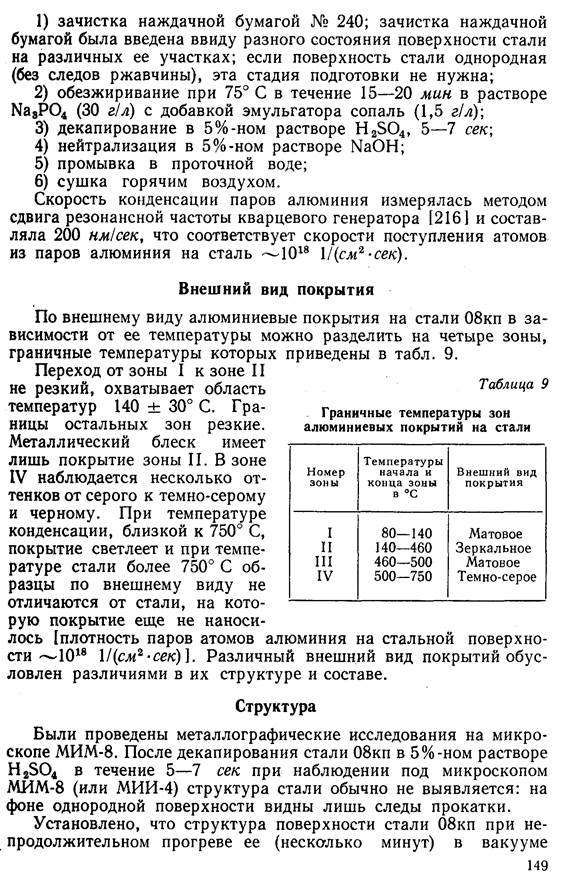

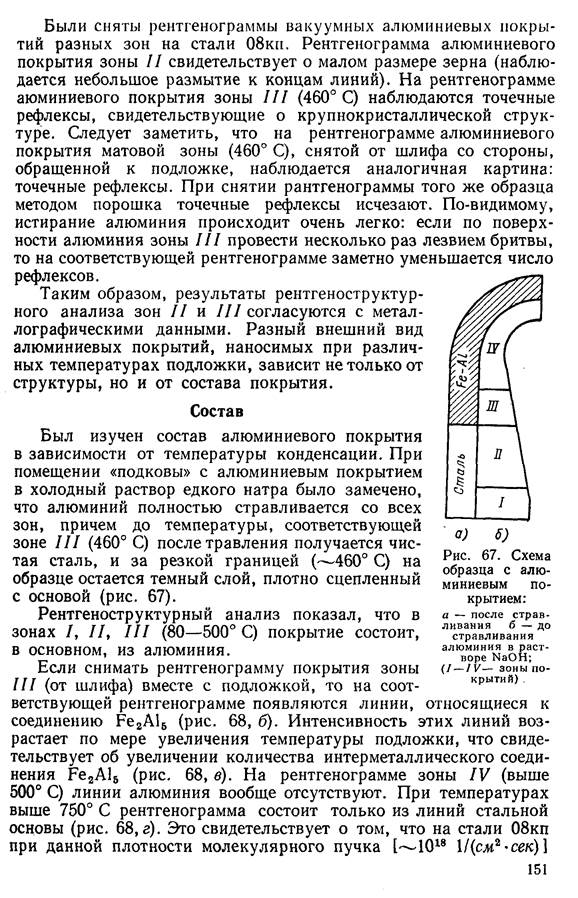

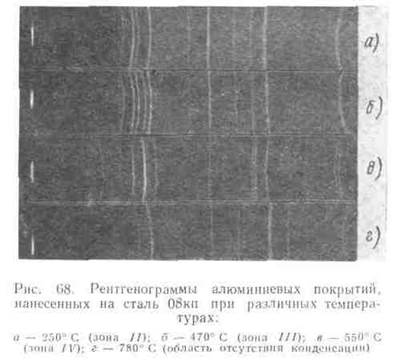

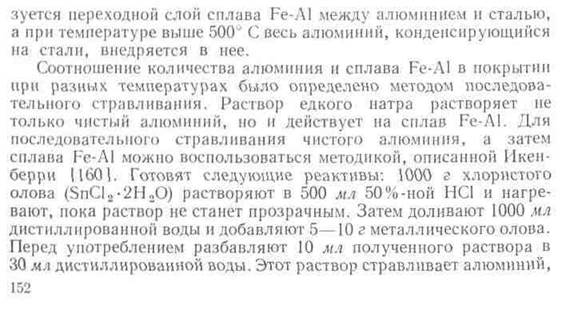

5-Ю"4 мм рт. cm. в диапазоне 80—600° С не зависит от температуры. Если на такую сталь нанесено алюминиевое покрытие (5 мкм), то поверхность его под микроскопом имеет различный вид в зависимости от температуры конденсации. До температуры подложки, равной 140° С (т. е. в первой матовой зоне), структура не выявляется в микроскопе при увеличении в 2000 раз.

При 150—200° С появляются кристаллиты, размеры которых с повышением температуры растут, достигая при 400" С размеров зерна стали (40—50 мкм). По-видимому, при этой температуре (~400" С) происходит эпитаксиальный рост кристаллитов алюми

ния на зернах феррита. Аналогичное явление наблюдалось Па-латником и Федоровым [63] при конденсации паров меди на медной основе.

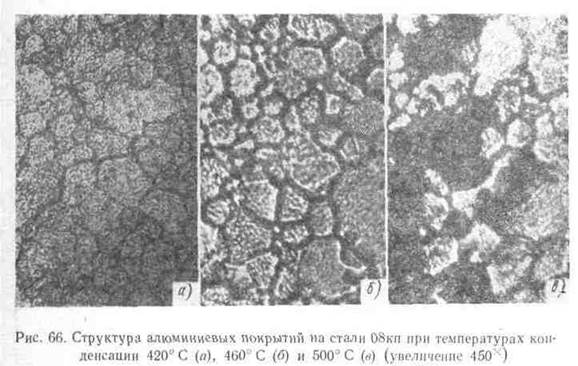

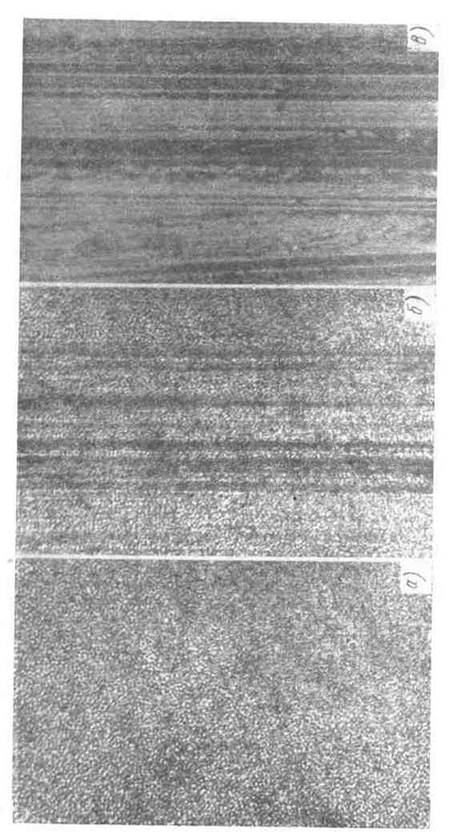

При дальнейшем повышении температуры происходит преимущественная диффузия по границам зерен с образованием сплава Fe-Al. Об этом свидетельствует расширение границ темно-серого цвета между зернами (рис. 66, а и б). Начиная примерно с 500" С, видны только зерна сплава Fe-Al (рис. 66, б).

Следует заметить, что при тонком покрытии (менее 1 мкм) зерна не проявляются. До температуры примерно 140" С поверхность алюминия повторяет рельеф подложки до напыления. При более высоких температурах наблюдается лишь изменение мозаики. Возможно, что при очень тонком покрытии рост зерен алюминия только начинается и диффузия по границам зерен не происходит на значительную глубину. 150

конденсация алюминия на стали при температуре, большей 750° С, вообще не происходит.

Исследование алюминиевого покрытия зоны / (80—140° С) показало, что покрытие со стороны, прилегающей к стали, загрязнено окисью алюминия, что свидетельствует о влиянии адсорбции остаточных газов на формирование первых слоев вакуумного конденсата. Это влияние было подробно исследовано Шталем 1226 ].

Таким образом, при плотности пучка алюминия порядка 1018

1/(сл(2 •сек) и температуре около 460° С на стали 08кп обра

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

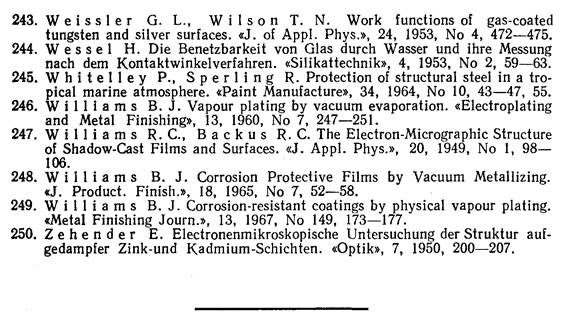

Ссылка на скачивание - внизу страницы.