Курс «Проектирование и конструирование технологических плазменных ускорителей и установок»

Лекция №8

ВНУТРИКАМЕРНЫЕ УСТРОЙСТВА

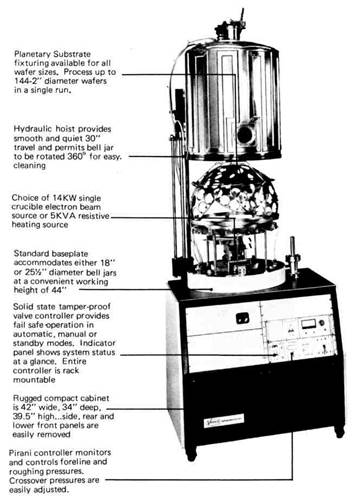

Внутрикамерные устройства установок вакуумного осаждения тонких пленок серии ЕVD-500, фирмы NEVAcorporation, Япония.

![]() Установка применяется для производства:

Установка применяется для производства:

· Тонкопленочные схемные элементы

· Полупроводники и интегральные схемы

· Прозрачные электропроводные пленки для элементов на жидких кристаллах

· Оптические линзы и покрытие, а также

· Нанесение сплавов, таких, как Аl-Si, с помощью пушки распыления.

Рис. установка модели ЕVD-500А с внутрикамерной технологической оснасткой типа РМ-500.

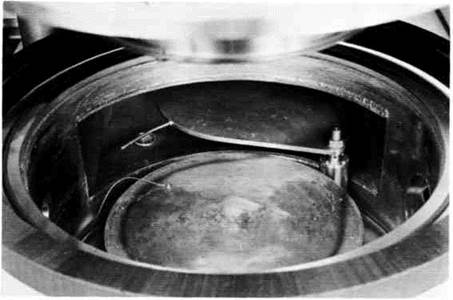

Оснастка планетарного типа

- Подложка загружается на три сферических диска, которые совершают вращение и обращение вокруг соответствующих осей.

- Вращение и обращение трех сферических дисков обеспечивают высокую равномерность распределения по толщине пленки и хорошую непрерывность пленки в микроскопических ступенчатых местах.

- Прогрев подложек при помощи инфракрасной лампы, расположенной со стороны испарителя.

- Количество загружаемых подложек:

- Модель РМ-500.1 — 90 подложек диаметром 50 мм; 39 подложек диаметром 75 мм (установки модели ЕVD-500А, ЕVD-500Е и ЕVD-500М).

- Модель РМ-650.1 — 162 подложки диаметром 50 мм; 66 подложек диаметром 75 мм (установка модели ЕVD-500L).

- Модель РМ-500 — 93 подложки диаметром 50 мм; 42 подложки диаметром 75 мм (установки модели ЕVD-500А, ЕVD-500Е и ЕVD-500М).

- Модель РМ-650 — 177 подложек диаметром 50 мм; 75 подложек диаметром 75 мм (установка модели ЕVD-500L).

- Равномерность распределения по толщине пленки + 5 % в пределах партии и между партиями.

- Прогрев подложек: до 350 °С.

Внутрикамерные устройства установок ионного осаждения тонких пленок серии ASP-600, фирмы NEVAcorporation, Япония.

Высокочастотный катод и заслонка

Держатель подложек и заслонка

Внутрикамерные устройства установок вакуумного осаждения тонких пленок модели VE-7760, фирмы VEECO, США

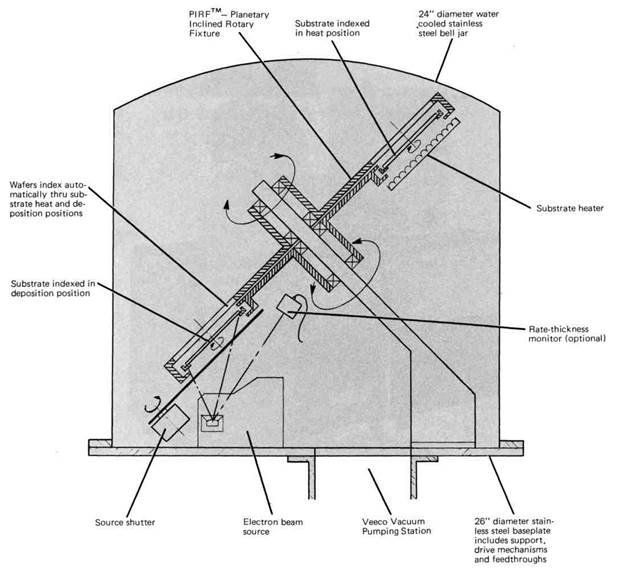

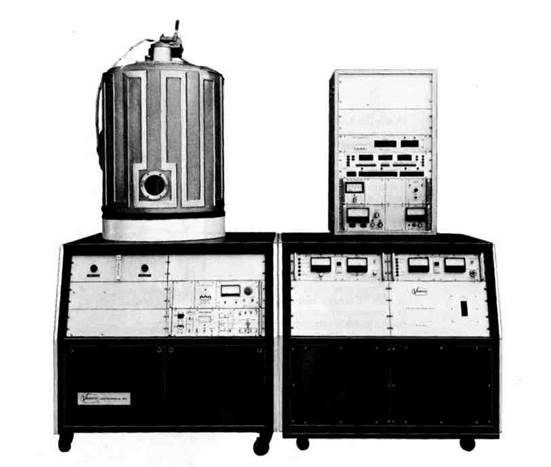

Model VE-7760 Automatic Pumping Station Complete with PIRF™ (Veeco's planar inclined rotary fixture (PIRFТМ) module, 14KW electron beam source and power supply.

• Highest deposition rate (1000A/sec) available at the substrate

• Large film grain size (up to 10 microns for aluminum)

• Excellent thin film uniformity (±5%)

• Shadowless step coverage (40 % at ambient conditions)

How PIRF™ works

The PIRF™ design permits sequential deposition on (12) 3" diameter wafers at a close source to substrate distance. This geometry allows extremely high rates of deposition and minimizes entrapped gases, undesirable oxidation, and encourages grain growth. The result is improved film adhesion, ohmic contact, resistivity and etching characteristics.

Substrates are loaded individually and proceed automatically through sequential substrate heat and deposition steps. The dwell time at each station is variable to achieve desired substrate heat and deposition thickness. The combination of planetary substrate motion and incident angle of deposition permits significant improvement in step coverage and thin film uniformity.

PIRF™ may be purchased separately as a module to fit your existing pumping station or in a complete system equipped with a Veeco 6" pumping station.

Model VE-747...a complete system designed for increased production rates... ideal for 25" dia bell jar deposition systems

FEATURES

Veeco's well baffled stainless steel pumping stack permits pumpdown to 10-7 torr range in less than 15 minutes with a 251/2"dia x 30" high stainless steel bell jar.

High conductance pumping stack assures clean ultimate pressures, excellent recovery between runs, and low pressures during deposition.

Digital Ionization Gauging allows continuous pressure readout from 10-3 to 10-10 torr without operator adjustments.

Planetary fixturing permits optimum film uniformity and shadowless step coverage process up to 144 2" diameter wafers in a single run.

14KW electron beam source permits deposition rates of 3,300 A/min for Aluminum.

Separate electronics rack provides ample space for all deposition system accessories. Allows for comрlete separation of vacuum plumbing and electronics.

Kronos model ADS-200 offers in-process automatic control of thin film deposition rate and thickness without dependence on repeated operator judgments.

FEATURES

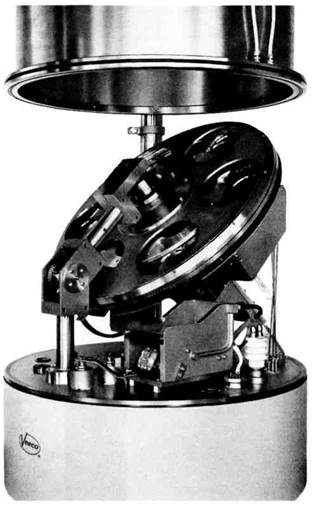

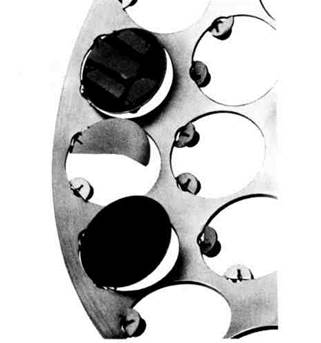

Planetary design permits optimum film uniformity and shadowless step coverage. Each wafer is continuously exposed to varying angles of evaporation. Three planetary domes are arcs of a single sphere.

Positive grip substrate holding assures minimum wafer surface obstruction, and easily accepts broken substrates.

Domes and carrier lift out easily and rest in an inverted position for loading and unloading ... no special tools required.

Kronos deposition rate/thickness sensor head is mounted directly over the source near substrate level easily removed from top of bell jar.

Drive mechanism is completely shielded from the evaporant stream and heat zone. Drive motor is mounted atop the bell jar external to the vacuum system to eliminate virtual leaks.

Domes are machined from 11 gauge 304 stainless steel spinnings . . . rugged design withstands rough handling and maintains shape under extreme heat.

Loading and Unloading Wafers: The three domes and dome support are removed as a single unit. Once removed the dome support may be inverted and rested on a bench top for easy loading. Extra domes are available to permit loading while one set is being processed in the bell jar.

Positive Grip Wafer Holding: Spring wire clips hold the wafers firmly with minimum surface obstruction. Photograph illustrates ability to hold (a) full size wafer (b) a broken wafer or (c) very small chips supported by optional chip holder.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.