3. При обработке размера h (рис. 4.9,е):

![]()

Сравнивая погрешности базирования 1 и 2 варианта, приходим к выводу, что при обеспечении постоянства технологической базы корпуса при обработке существенно сокращаются погрешности выполнения размеров.

4.6. Перерасчёт размеров и допусков при смене баз

Зачастую размеры в КД не соответствуют условиям техпроцесса и неудобны для измерения. В этих случаях, когда приходится изменять конструкторские базы на измерительные, необходимо пересчитывать размеры и допуски на основе геометрического анализа связей между конструкторскими размерами и принятыми базами.

Пример 1. Изменение конструкторской базы на измерительно-технологическую.

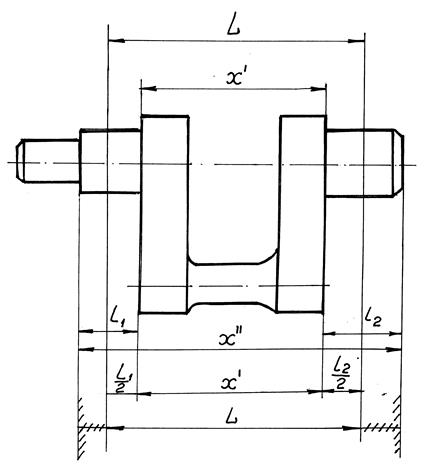

Условия КД (рис. 4.10): для эксплуатации важны размеры l1; l2; L. При этом размер L имеет небольшой допуск.

Технологические особенности при изготовлении коленчатого вала: размер L измерить трудно, удобнее измерить размеры x/ или x//. Тогда надо задать допуск на x/ ( x//), обеспечивающего соблюдение размера L.

|

Рис. 4.9. Расчетные технологические схемы обработки корпуса

Решение:

Для размерной цепи

где dL-допуск на замыкающее звено размерной цепи, который должен быть выдержан. Тогда

Из этого видно, что допуски на размеры l1 и l2 должны быть меньшими, чем на размер L, а допуск на x/ меньше допуска на dL.

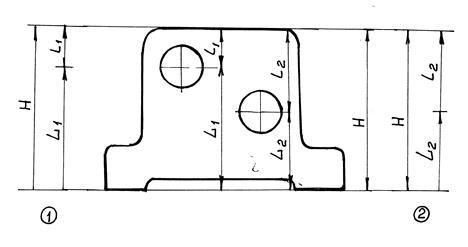

Пример 2. Изменить измерительную и технологическую базу (рис. 4.11).

Условия КД: заданы l1 и l2, т.к. растачиваемые отверстия определяют положение корпуса, установленного сверху.

Задача: найти допуски на новые размеры L1,L2 и H.

1. Из размерной цепи 1, где l1 – замыкающее звено:

![]()

Например, примем dH=50 мкм;dL1=35 мкм.

2. Из размерной цепи 2, где l2-замыкающее звено:

![]()

Отсюда dL2=200-50=150 мкм.

Следовательно, при перерасчёте размеров допуски на новые размеры существенно уменьшились.

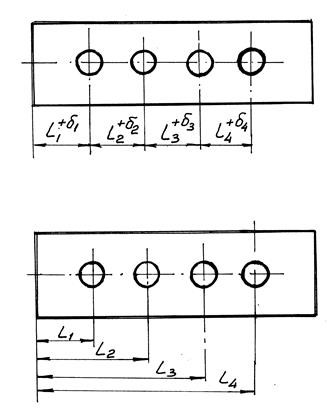

Пример 3. Изменить измерительную базу (рис. 4.12).

Условия КД: размеры проставлены по цепному способу.

Задача: изменить цепной способ простановки размеров на координатный от единой измерительной базы. Дополнительное условие: каждый размер конструктора является замыкающим звеном и допуски на размеры должны быть выдержаны.

Решение.

1. Из размерной цепи можно принять

dl2=dL1+dL2=50 мкм.

2. Из размерной цепи видно, что

dl4=dL3+dL4=100 мкм, имеем dL3=dL4=100/2=50 мкм.

При найденных допусках L1,L2,L3,L4 допуски на l2 и l4 будут выдержаны.

3. Таким образом, допуск на размер L1=25 мкм вместо 800 мкм.

4. Допуск на размер l3:

dL3 +dL2 =25+50=75 мкм вместо 500 мкм.

Если бы допуски на l1....l4 были одинаковы, то их надо было бы уменьшить примерно в 2 раза.

Рис. 4.10. Схема перерасчета размеров коленчатого вала при смене баз

Рис. 4.11. Схема перерасчета размеров корпуса при смене базы

Рис. 4.12. Схема перерасчета размеров при изменении измерительной базы

Вопросы для самопроверки

1. Назовите поверхности заготовки при механической обработке.

2. Дайте определения: база, комплект баз, опорная точка, схема базирования. Приведите примеры обозначения опор, зажимов, рабочих поверхностей.

3. Дайте полную классификацию баз и назовите комплект баз на примерах базирования деталей в табл. 4.4.

4. Почему возникает погрешность изготовления детали, если не соблюдается принцип совмещения баз?

5. В какой последовательности следует выполнять операции?

6. Как уменьшить погрешность изготовления в случае несовмещения баз?

7. Назовите основные правила при выборе базы для установки заготовки.

8. Как рассчитать погрешность в случае изменения исходной базы?

9. Как рассчитать погрешность при изменении конструкторской базы на измерительную, измерительной базы на технологическую и при смене измерительной базы?

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.