высшего профессионального образования

имени академика М.Ф. Решетнёва

(СибГАУ)

Факультет машиноведения и мехатроники

Кафедра Технологии машиностроения

Реферат

«Прочностные испытания конструкций космических аппаратов и испытания на функционирование»

Выполнил: студент гр.

МТ13-01 Евдокимов И. А

«____»____________ 2015

_________________________

Проверил: преподаватель

Сысоев С. К

«____»____________ 2015

_________________________

Красноярск, 2015

1.ИСПЫТАНИЯ МЕХАНИЧЕСКИМИ ВОЗДЕЙСТВИЯМИ

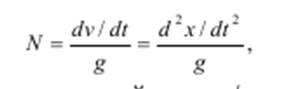

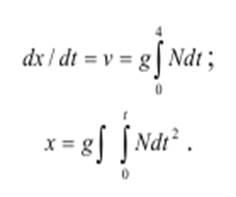

При испытаниях деталей, узлов и агрегатов КА в качестве воздействующих механических факторов рассматривают вибрацию, удар, линейное ускорение и их сочетание. Механические испытания проводятся с целью определения вибро и ударной прочности объектов, устойчивости к воздействию вибрации, удара, центробежных нагрузок, прочности при транспортировании. Расчет основных параметров механических испытаний может быть проведен на основе известных закономерностей механики и в случае необходимости экспериментально скорректирован. В качестве примера рассмотрим расчет основных параметров ударных испытаний на стенде для воспроизведения повторных ударов с вертикальным переме- щением и использованием для разгона сил земного тяготения. Из ТУ на испытания известно ) (t f N = — изменение нагрузки N во времени t. Необходимо опре- делить х— величину подъема контейнера, обеспечивающую заданное изменение ) (t f N = . Значение перегрузки определяется следующим соотношением:

(3.1)

(3.1)

где v — скорость движения контейнера, м/с; g — ускорение свободного падения, м/с 2 . Интегрируя выражение (7.1), получим

Зная связь этих физических параметров, можно воспроизводить различные перегрузки в пределах ограничений, определяемых ТУ. Узлы и агрегаты должны сохранять работоспособность и технические характеристики в процессе и после механических воздействий. Режимы испытаний должны соответствовать штатным условиям эксплуатации. В технически обосно- ванных случаях по согласованию с заказчиком допускается сокращение продолжительности испытаний на прочность при транспортировании и воздействии синусоидальной вибрации путем увеличения уровня ускорений. Всем видам испытаний на механические воздействия подвергают, как правило, один и тот же образец агрегата. Перед началом и после каждого вида механического воздействия проводят осмотр агрегатов, проверку их работоспособности и технических характеристик. Испытания на воздействие механического удара и линейного ускорения про- водят последовательно по двум противоположным направлениям каждой из трех взаимно перпендикулярных осей агрегатов. В технически обоснованных случаях по согласованию с заказчиком испытания на механический удар и линейное ускорение проводят только по одному направлению каждой из осей агрегата. Испытания агрегатов, симметричных относительно одной из осей, допускается проводить только по двум осям, одна из которых является осью симметрии. Испытания агрегатов проводят в нормальных климатических условиях, кроме случаев, особо оговоренных в ТЗ, ПМ или ТУ. Испытательные режимы устанавливают и поддерживают по показаниям средств измерений. Резонансные частоты конструктивных элементов агрегатов определяют расчетами или специальными частотными испытаниями, методика которых должна быть изложена в ТЗ, ПМ или ТУ. Испытания агрегатов следует проводить в указанной ниже последовательно- сти: изучение технической документации; внешний осмотр; определение работоспособности и технических характеристик в соответствии с требованиями ТЗ, ПМ или ТУ. Выбор испытательной установки проводят на основании сравнения параметров испытательного режима, массы агрегата и приспособления с техническими данными установок. В частности, при наличии нескольких вибрационных установок рекомендуется для испытаний выбирать установку, имеющую наиболее высокую частоту основного резонанса. В случае невозможности проведения испытаний на имеющихся в наличии или серийно выпускаемых установках допускается проведение испытаний на специально изготовленных и принятых в эксплуатацию в установленном порядке установках. Выбор средств измерений зависит от величин измеряемых параметров, требуемой точности измерений и формы информации, удобной для записи и дальнейшей обработки. При использовании измерительного преобразователя (контактного или бесконтактного типа, использующего принцип измерения емкости или сопротивления в электрической цепи) необходимо обеспечивать достаточную жесткость крепления для передачи воздействия без искажений. Для этого необходимо строго соблюдать правила крепления измерительного преобразователя, обусловленные технической документацией. Допускается использование резьбовых соединений, различных клеев, эпоксидных компаундов, гермозамазки, мастик. Измерительные преобразователи устанавливаются в контрольных точках, которые выбираются, как правило, на приспособлении для крепления испытуемого агрегата к испытательной установке. Если приспособление отсутствует, либо если передаточная функция приспособления и его крепления близка к единице (т. е. для приспособления обеспечен квазистатический режим возбуждения), контроль- ные точки выбирают на столе испытательной установки. Промежуточные между агрегатом и нагружающим элементом стенда приспособления должны иметь, по возможности, простую конструкцию, для соединения деталей нежелательно применять резьбовые соединения (рекомендуется сварка), масса приспособлений должна быть минимальной (рекомендуется изготовлять детали приспособления из алюминиевых и магниевых сплавов). Жесткость конструкции приспособления должна обеспечивать передачу механических воздействий к агрегатам с минимальными искажениями, а также минимальные уровни воз- действий в двух других направлениях при возбуждении в основном направлении. Испытания на прочность при транспортировании. Испытания проводят для проверки способности агрегатов противостоять разрушающему действию механических нагрузок, возникающих при транспортировании, а также сохранять работоспособность и технические характеристики после воздействия нагрузок, возникающих при транспортировании, если в ТЗ, ПМ или ТУ не оговорены другие условия. Испытания проводят при транспортировании агрегатов автономно или в со- ставе изделия. Если агрегаты по условиям транспортирования перевозят автономно, испытания проводят при закреплении агрегатов в штатной таре (транспортировочном контейнере). Если по условиям эксплуатации предусмотрены как автономное транспорти- рование агрегатов, так и транспортирование их в составе изделия, испытания на прочность проводят на оба случая. Агрегаты испытывают последовательно при воздействии случайной или синусоидальной вибрации и механических ударов. Режимы испытаний должны быть указаны в ТЗ, ПМ или ТУ в зависимости от вида транспортного средства и заданного расстояния перевозки. При проведении испытаний на воздействие механических ударов частоту следования ударов необходимо выбирать таким образом, чтобы избежать влияния на основной ударный импульс дополнительных ударов, вызванных механической системой установки, при этом: если частота следования ударов не может привести к искажению ударного импульса (в случае применения электродинамических установок), то частоту выбирают близкой к максимальной; если при большой частоте следования ударов наблюдаются искажения ударного импульса, то ее следует снизить вплоть до минимального значения или испытания проводить на другой установке. Допускается по согласованию с заказчиком замена испытаний на воздействие механических ударов испытаниями на воздействие синусоидальной вибрации. При этом режимы вибрации выбирают в зависимости от резонансных свойств конструкций агрегата. При отсутствии резонансных частот элементов конструкции агрегата (в том числе и системы амортизации) до 25 Гц испытание проводят на любой частоте в диапазоне до 20 Гц, а амплитуду виброускорения принимают равной пиковому ударному ускорению. При наличии резонансных частот конструкции элементов агрегата до 25 Гц испытание проводят на любой частоте ниже резонансной не менее чем на 20%, а амплитуду виброускорения принимают равной удвоенному значению ударного ускорения. Продолжительность воздействия вибрации по каждой оси принимают равной отношению числа ударов к частоте вибрации. Агрегаты, установленные в системы и на изделия, масса и габаритные размеры которых не позволяют проводить испытания на имеющихся установках, испы-128 тывают натурными средствами транспортирования в условиях и на расстояния, оговоренные в ТЗ, ПМ или ТУ. В технически обоснованных случаях по согласованию с заказчиком, если резонансные частоты элементов конструкции агрегатов выше 60 Гц, испытания на прочность при транспортировании допускается не проводить. Работоспособность агрегатов на этот случай оценивают расчетным путем. Испытания на прочность и устойчивость при воздействии вибрации. Испытания проводят для проверки способности агрегатов противостоять разрушающему действию вибраций, возникающих от работы энергоустановок, и других факторов, действующих при эксплуатации изделия, а также сохранять работо- способность и технические характеристики после (при испытаниях на прочность) или во время действия вибрационных нагрузок (при испытаниях на устойчивость). Испытания проводят на вибрационных установках (электродинамических, электрогидравлических, механических и др.) одним из двух способов: при воздействии случайной вибрации или при воздействии синусоидальной вибрации. Испытания при воздействии низкочастотной синусоидальной вибрации про- водят в диапазоне частот, указанном в ТЗ, ПМ или ТУ, при плавном изменении частот или на фиксированных частотах. Шаг по частоте при испытании на фикси- рованных частотах рекомендуется принимать не более 2 Гц. При испытаниях на воздействие случайной вибрацией допускается разбиение частотного диапазона на отдельные поддиапазоны. Число поддиапазонов должно быть минимальным, оно определяется возможностями испытательного оборудования. Формирование спектра случайной вибрации осуществляется методом суперпозиции узкополосных случайных колебаний. Число полос определяется в зависимости от типа используемой аппаратуры и заданной погрешности спектральной плотности или среднеквадратичных значений виброускорения. Испытания на прочность и устойчивость при воздействии механических ударов или нестационарной вибрации. Испытания проводят для проверки способности агрегатов противостоять разрушающему действию механических воз- действий в моменты включения и выключения энергоустановок, при срабатывании пиротехнических средств и других факторов, возникающих при эксплуатации изделия, а также сохранять работоспособность и технические характеристики после (при испытаниях на прочность) или во время действия, механических ударов или нестационарной вибрации (при испытаниях на устойчивость), если в ТЗ, ПМ или ТУ не оговорены другие условия. Испытания проводят одним из двух способов: механическими ударами с им- пульсом простой формы (полусинусоидальной, пилообразной, трапециевидной) или нестационарной вибрацией. Испытания механическими ударами проводят на ударных установках (электродинамических, копровых, маятниковых и др.) при воздействии на движущийся агрегат в момент его остановки или при воздействии на неподвижный агрегат. 129 Испытания нестационарной вибрацией проводят на электрогидравлических, электродинамических установках, а также на специальных установках с использованием пиросредств. Испытания низкочастотной нестационарной вибрацией также проводят на резонансных установках, использующих в качестве привода упругую консольную балку или пружинный механизм. При испытаниях на воздействие механических ударов режим испытаний кон- тролируют по пиковому ударному ускорению и длительности действия ударного ускорения. При испытаниях нестационарной вибрацией контролируют ударный спектр. При отсутствии оборудования в технически обоснованных случаях по согласованию с заказчиком испытания на воздействие механического удара с длительностью ударного импульса более 0,03 с допускается не проводить. При этом работоспособность и технические характеристики агрегатов подтверждаются испытаниями на эквивалентное линейное ускорение. Испытания на механический удар допускается не проводить в случаях, когда нагрузки, возникающие при испытаниях на функционирование агрегатов, превышают заданные в ТЗ, ПМ или ТУ на проведение ударных испытаний. Испытания на прочность и устойчивость при воздействии линейных ус- корений. Испытания проводят для проверки способности агрегатов противостоять разрушающему действию линейного ускорения и сохранять работоспособность и технические характеристики после (при испытаниях на прочность) или во время действия линейного ускорения (при испытаниях на устойчивость). Испытания на линейные ускорения проводят на центробежных установках с одним или двумя столами. Заданная величина линейного ускорения должна действовать в геометрическом центре агрегата. В технически обоснованных случаях по согласованию с заказчиком испытания агрегатов на воздействие линейных ускорений допускается не проводить. Работоспособность агрегата в этом случае подтверждается эквивалентными статическими испытаниями или расчетами. Обработка результатов испытаний. После окончания испытаний агрегатов на механические воздействия должен быть проведен внешний осмотр, определена работоспособность и технические характеристики агрегатов в соответствии с требованиями ТЗ, ПМ или ТУ. Результаты испытаний оформляют протоколом установленной формы. Протоколы служат основой для составления технического отчета. В качестве примера механических испытаний рассмотрим виброиспытание агрегата КА. Технологический процесс состоит из операций входного и окончательного контроля, ряда монтажных (подготовительных и заключительных) опе- раций и непосредственно испытательной операции. Агрегат 3 (рис. 7.3) с подстыкованной системой обезвешивания через ферму 2 и переходник устанавливается на вибростенд 1 и крепится болтами. Вибростенд обеспечивает вибронагружение вдоль вертикальной оси X с выталкивающей си-130 лой более 30,0 кН. Стенд подготавливается к работе, включается регистрирующая аппаратура. Виброиспытания проводятся на режимах согласно программе и с по- мощью вибродатчиков; результаты записываются регистрирующей аппаратурой, например на шлейфовом осциллографе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.