Содержание

1 Анализ технологичности изделия ……………………………...…..3

2 Методы и схемы контроля……………………………….………….5

3 Разработка технологического процесса изготовления корпуса

рулевой машины……………………..……………………………………..6

3.1 Анализ служебного назначения и технических условий………..6

3.2 Анализ технологичности корпуса ……………………………….8

3.3 Методы и схемы контроля………………………………………...11

3.4 Выбор экономичного варианта получения исходной

заготовки…………………………………………………………………….13

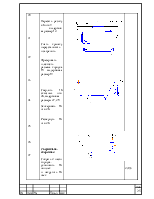

3.5 Обоснование выбора технологических баз ……………………...14

3.6 Разработка последовательности изготовления корпуса

рулевой машины……………………………………………………………18

3.6.1 Выбор методов обработки основных поверхностей и обосно-

вание необходимого количества технологических переходов ………….18

3.6.2 Анализ последовательности обработки корпуса по предлагаемому варианту ………………………………………………. ……………………29

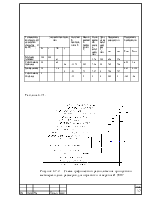

3.7 Определение припусков и межпереходных размеров…………..30

3.8 Проектирование технологических операций обработки ……….41

3.8.1 Расчет режимов резания ……………………………………….41

3.8.2 Расчет технических норм времени …………………………...60

3.8.3 Анализ и расчет точности обработки ………………………...63

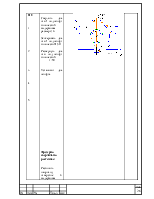

4. Конструкторская часть…………………………………………………..66

4.1 Проектирование специального приспособления…………………66

4.1.1 Техническое задание…………………………………………..66

4.2.2 Выбор и обоснование схемы приспособления ……………..68

4.2.3 Силовой расчет приспособления …………………………....69

4.2.4 Расчет приспособления на точность ………………………..73

1 Анализ технологичности изделия

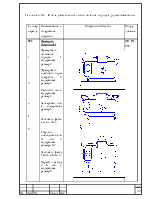

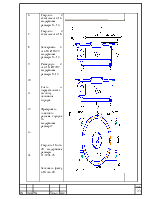

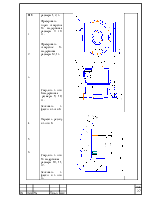

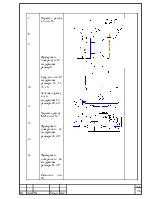

Оценка технологичности

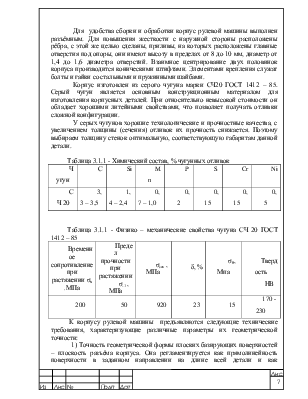

Деталь – корпуса рулевой машины, представляет собой отливку коробчатой формы из серого чугуна СЧ20. Отливка довольно проста по конфигурации но требует применения стержневой формовки для образования внутренних полостей Кроме того в опоке должен быть предусмотрен сложный разъем ввиду наличия у детали выступов на боковой поверхности Толщина стенок составляет от 16 до 43 мм., что при наибольшем габаритном размере 840 мм. соответствует условию минимальной металлоёмкости. Габариты детали 840 × 650 × 615 мм. Масса корпуса рулевой машины 70 кг

Оценим конструкцию узла по ряду признаков с учетом требований по ГОСТ 188831-73 «Технологичность конструкций, термины и определения» и ГОСТ 14201-73 «Общие правила отработки конструкций изделия на технологичность».

1.1 Рулевая машина имеет простую компоновку и простое конструктивное решение, не вызывающих затруднений при сборке.

1.2 Предусмотрено наличие комплектов основных и вспомогательных конструкторских баз у составных частей узла.

1.3 В узле предусмотрено использование стандартных деталей и комплектов: болтов, шайб, гаек, манжет, подшипников.

1.4 Сборку деталей в комплект можно производить параллельно, независимо.

1.5 Конструкция узла позволяет выполнять сборку основного комплекта и общую сборку узла на одном рабочем месте (стенде).

1.6 Сборка подузлов выполняется без промежуточной разборки и повторной сборки составных частей.

1.7 Имеется свободный доступ к местам, требующим контроля и регулирования.

1.8 Виды используемых соединений, их конструкции и месторасположение отвечает требованиям механизации.

1.9 Использования методов неполной взаимозаменяемости и регулирования исключает необходимость точной обработки сопрягаемых поверхностей соединений составных частей при их изготовлении, а также дополнительную обработку их при сборке.

1.10 Назначенные посадки в сопряжениях соответствуют особенностям конструкции узла.

1.11 Жесткие допуски при механической обработке деталей рулевой машины сокращает время сборки, снижают трудоемкость, так как сборка происходит без пригонки, с применением метода полной или неполной взаимозаменяемости, затруднений при сборке и разборке рулевой машины нет.

1.12 Сборка изделия не требует применения сложной технологической оснастки.

1.13 Во избежание течи масла применяются прокладки и герметик.

Данный узел – рулевая машина является узлом средней сложности. В него входят 63 наименования деталей. Основными деталями рулевой машины являются червячные валы с червячными колесами и планетарное зацепление.

Вывод: Изделие – рулевая машина отвечает требованию технологичности.

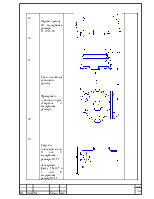

2 Методы и схемы контроля

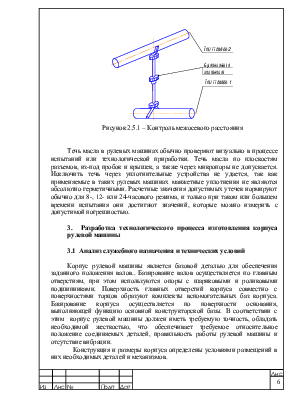

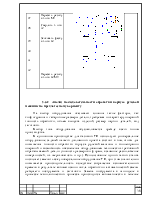

От точности изготовления и сборки зубчатых зацеплений в большой степени зависит нормальная работа рулевой машины в целом. Поэтому необходимо все зубчатые колёса, которые участвуют в зацеплении по парно до установки их в корпус проверять по зацеплению, боковому зазору и пятну контакта. Суммирование ошибок по профилю и расположению зубьев по окружности у зацепляющей пары приводят к толчкам при каждом новом зацеплении.

Положение оси червяка относительно средней плоскости червячного колеса проверяют визуально по пятну контакта. Для этого на винтовую поверхность червяка наносится краска, после чего он вводится в зацепление с колесом.

Пятно контакта определяется его относительными размерами, в процентах. Это есть отношение : расстояния между крайними точками следов прилегания к полной длине зуба (по длине); по высоте отношение средней высоты области прилегания на всей её длине к рабочей высоте зуба.

В собранном червячном зацеплении контролируют величину бокового зазора между сопряжёнными боковыми поверхностями винта червяка и зубьев колеса, обеспечивающего свободный поворот червячного колеса.

Биение вала проверяют при помощи индикатора типа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.