Типовим технологічним процесом на підприємствах є расконсервация металовиробів у гасі. Цей процес пажароопасен і відрізняється шкідливим впливом на людину. Видалення консервационной змащення відбувається не до кінця, особливо при багаторазовому використанні гасу. Заміна традиційного процесу на знежирення у вибромашинах у низкоконцентрированном слабощелочном розчині зі спеціальними добавками, що пасивують, дозволило цілком видалити змащення і забезпечити межаперациооную консервацію за 10 хвилин.

Традиційна технологія знежирення деталей вакуумних перемикачів складається в попереднім електрохімічному поліруванні, мийці в трихлорэтилене і фінішній мийці у фреоні. При цьому величина залишкових забруднень складає порядку 12 мкг./кв.див. Трехстадийное знежирення в розчині УПАВШИ дозволяє досягти величини залишкових забруднень порядку 0.8 мкг/кв.див. Час обробки 60 хв. Чистота поверхні поліпшується на один клас.

Сьогодні, процес підготовки поверхні деталі перед нанесенням покрить включає отделочно-зачистную обробку, проведену вручну, у галтовочных барабанах, вибромашинах, або за допомогою інших пристроїв і пристосувань; хімічну й електрохімічну обробку в розчинах концентрованих кислот і лугів. Крім того, нерідке застосування органічних розчинників для видалення масложирових забруднень.

Ми пропонуємо традиційний процес підготовки поверхні перед покриттям:

ГАЛТОВКА - ЗНЕЖИРЕННЯ - ПРОМИВАННЯ - ТРАВЛЕННЯ - ПРОМИВАННЯ ГІР. - ПРОМИВАННЯ ХОЛ.

замінити виброхимическим здійснюваним в одній установці

Переваги подібної заміни складаються з ряду факторів: зниження кількості устаткування в 5-7 разів, зменшення площі в 10 разів, зниження витрати химреактивов у 10 разів, енергоресурсів у 7 разів, кількості споживаної води в 20 разів.

Крім цього:

* За рахунок скорочення числа і номенклатури використовуваного устаткування значно знижуються витрати на обслуговування, ремонт і заміну устаткування.

* Виключається застосування органічних розчинників.

* Зниження витрати води, відсутність залпових скидань скорочують витрати на знешкодження й очищення стоків.

* Зменшення числа операцій і переходів знижує трудомісткість при роботі в ручному режимі.

* Зниження агресивності, концентрації розчинів і кількостей химреактивов зменшує потреба у витяжній вентиляції, витрати на ремонт і обслуговування, підвищує її довговічність.

* Виключення концентрованих кислот, лугів, гарячих розчинів, шкідливих речовин 1 - 2 класів, поліпшує умови праці. Виброхимическая підготовка поверхні підвищує якість покриття деталей, дозволяє знизити шлюб при покритті.

З урахуванням цих факторів СТРОК ОКУПНОСТІ УСТАТКУВАННЯ І ТЕХНОЛОГІЇ складає 0.5 - 1 рік.

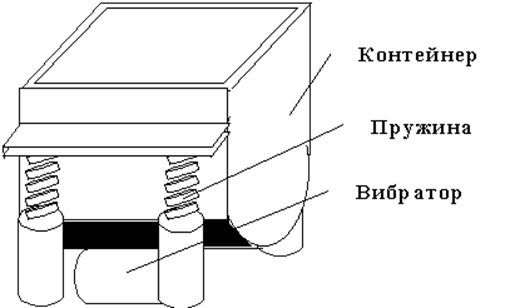

Суть процесу виброхимической обробки складається в спільному впливі на поверхню деталі обробних чи тіл інших деталей (як у випадку обробки металовиробів) і хімічних агентів. Безупинний механічний вплив на поверхность деталі сприяє відновленню обробного розчину й евакуації продуктів взаємодії, що утворилися, хімічних компонентів із забрудненнями (окислами, оліями, іржею і т.д.), що дозволяє багаторазово знизити концентрацію (до 5%) і агресивність хімічних агентів, виключити нагрівання розчинів.

Активне взаимоперемещение деталей сприяє більш глибокої і рівномірний, по поверхні, обробці, що виключає традиційні дефекти наступного покриття, що виникають унаслідок неякісної підготовки, такі як відшаровування, шелушение, низька адгезія. Взаємна активація механічного і хімічного процесу дозволяє скоротити число підготовчих операцій до 1-2, поєднуючи отделочно-зачистную обробку (видалення заусенцев, скругление гострих крайок, шліфування й ін.) з хімічними процесами (травлення, знежирення, активація й ін.) в одну стадію.

Виброхимическая обробка є відмінним способом підготовки під будь-які покриття: лакофарбове, гальванічне, хімічне, вакуумне напилювання, хіміко-термічне осадження. Час обробки під покриття, що вимагають глибокої підготовки - до 60 хв., в інших випадках - не перевищує 30 хв.

За допомогою нашого процесу можлива підготовка поверхонь з найбільше трудноудаляемыми забрудненнями поверхні, як окисли горячекатаного металу, глибока корозія, окалина, лакофарбові покриття, нагары, сольові відкладення.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.