1. Описание объекта управления.

Назначение.

Общее назначение систем автоматизации сушильной части – стабилизация технологического процесса сушки бумаги и связанных с ним процессов. Основным показателем процесса сушки является конечная влажность бумажного полотна на выходе из сушильной части. Разность между начальной и конечной влажностью определяет основные параметры сушильной части (поверхность нагрева и, соответственно, число сушильный цилиндров) и параметры теплоносителя (давление, температура и расход греющего пара).

Технология процесса.

Основным способом сушки бумажного полотна остается контактная сушка на цилиндрах, обогреваемых паром. Контактная сушка характеризуется тремя периодами. В первом периоде осуществляется постепенное повышение температуры цилиндров, влажность полотна падает незначительно. Основная масса влаги удаляется во втором периоде, характеризуемом постоянной скорости сушки. В третьем периоде температура цилиндров снижается. Для каждого вида бумаги задается определенный вид графика сушки. Необходимость соблюдения температурного графика привела к разделению сушильных цилиндров на группы.

Прессование. После обезвоживания в сеточной части бумажное полотно поступает в прессовую, состоящую обычно из нескольких прессов, на которых оно последовательно обезвоживается до сухости 30-42%. Во время прессования бумажное полотно не только обезвоживается, но и уплотняется. При этом увеличиваются площадь контакта и силы сцепления между волокнами. Кроме того, изменяются свойства бумаги: растет объемная масса, снижаются пористость, воздухопроницаемость, впитывающая способность, увеличивается механическая прочность на разрыв и продавливание, повышается прозрачность и т. д.

Сушка. В сушильной части бумагоделательной машины бумажное полотно обезвоживается до конечной сухости. В процессе сушки удаляется 1,5-2,5 кг воды на 1 кг бумаги, что примерно в 50-100 раз меньше, чем на сеточной и прессовой частях машины. При сушке одновременно происходит дальнейшее уплотнение и сближение волокон. В результате повышается механическая прочность и гладкость бумаги. От режима сушки зависят объемная масса, впитывающая способность, воздухопроницаемость, прозрачность, усадка, влагопрочность, степень проклейки и окраска бумаги. Сухость бумажного полотна после нахождения в сушильной части составляет 92-95%, а температура 70-900С. Для обеспечения высококачественного каландрирования и хорошей намотки полотна в конце сушильной части устанавливают холодильные цилиндры, охлаждаясь на которых, бумажное полотно впитывает влагу и увлажняются на 1-2%.

Отделка. После сушки бумажное полотно с целью уплотнения и повышения гладкости проходит через машинный каландр, состоящий из расположенных друг над другом 2-8 валов. Полотно, огибая поочередно валы каландра, проходит между ними при возрастающем давлении. Пройдя каландр, бумажное полотно непрерывно наматывается на тамбурные валы в рулон диаметром до 2500 мм. Перезаправка с одного тамбурного вала на другой осуществляется при помощи специальных механизмов и устройств. Пройдя бумагоделательную машину бумага поступает на резательный станок и далее к упаковочной машине. Бумагоделательная машина имеет также большое количество различного оборудования, необходимого для обеспечения её непрерывной работы, и автоматических приборов, регулирующих технологические параметры. Для каждого вида бумаги установлены технически и экономически обоснованные ширина и рабочая скорость. Бумагоделательная машина при производстве конденсаторной бумаги составляет 40—150 м/мин, газетной бумаги — до 850 м/мин, санитарно-гигиенических бумаг — около 1000 м/мин и более. Бумагоделательная машина осуществляется двигателями постоянного тока. В течение 1 часа такая машина потребляет до 45 т пара. Автоматические приборы регулируют процессы отлива и сушки бумаги на больших скоростях. Высокая оснащённость автоматическими приборами, точность регулировки и исполнения Бумагоделательная машина позволяют свести количество рабочих, непосредственно её обслуживающих, до 3—8 человек.

Принцип управления процессом сушки.

Основными задачами систем управления являются:

-) стабилизация в соответствии с графиком сушки температуры поверхности сушильных цилиндров при нормальной эксплуатации и при обрывах полотна;

-) стабилизация влажности готовой бумаги;

Так как промышленные измерители температуры отсутствуют, то стабилизация графика сушки осуществляется по косвенным показателям: давлению пара в коллекторах паровых групп и перепаду давления между соседними группами. Обычно одна из паровых групп принимается ведущей, в ней стабилизируется давления пара, остальные группы связаны с ведущей системами регулирования перепада давления. В результате при изменении регулятором влажности задание ведущей группы пропорционально изменяется давление пара в остальных группах, перепады давления между группами остаются постоянными и вид графика сушки сохраняется.

Функции систем автоматизации процесса сушки.

Автоматизированная система управления осуществляет:

-) контроль и автоматическое регулирование влажности готовой бумаги

-) уровень конденсата в водоотделителях

-) контроль расхода и температуры пара

-) контроль расхода и температуры конденсата

Функциональная схема автоматизации пароконденсатной системы.

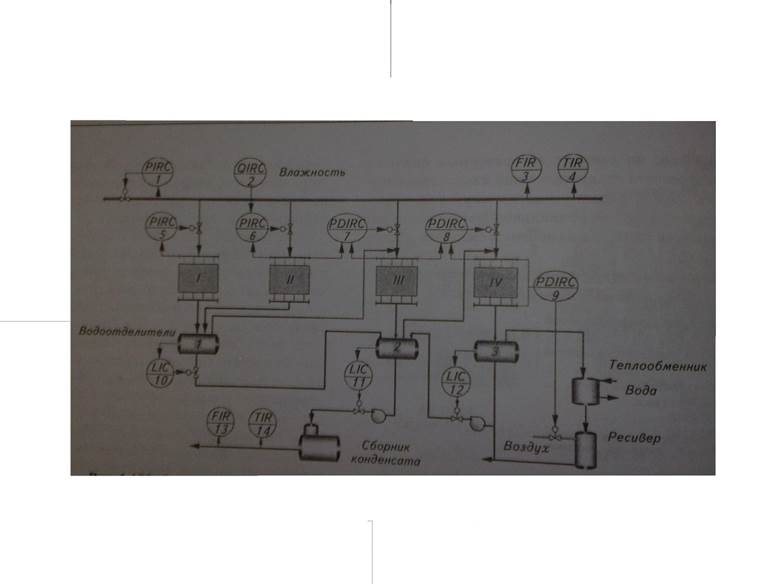

Рис. 1.а. Функциональная схема автоматизации пароконденсатной системы.

На рисунке 1.а. представлена схема автоматизации пароконденсатной системы. Для подробного рассмотрения, я беру первую сушильную группу, и ее рассматриваю на рисунке 1.б.

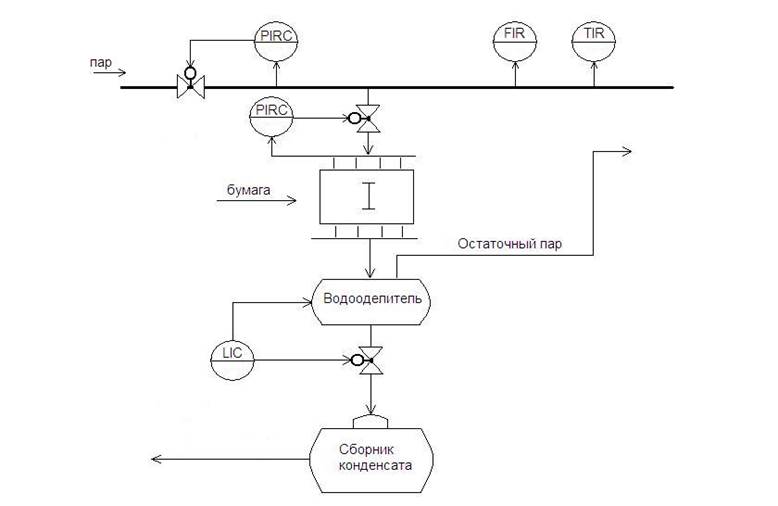

Рис 1.б. Функциональная схема автоматизации пароконденсатной системы. Первая сушильная группа.

Первая сушильная группа, представлена на рисунке 1.б. На ней видим, подачу общего пара по главному трубопроводу. На главном трубопроводе общего пара измеряется температура, расход и давление. Из трубопровода подается пар в первую сушильную группу, тут регулируем давление пара. В сушильную группу подается бумага. Из сушильной группы конденсат попадает в водоотделитель. В водоотделителе регулируется уровень воды. Вода из водоотделителя поступает в сборник конденсата и удаляется. Остаточный пар из водоотделителя идет на вход в третью сушильную группу.

В I периоде осуществляется постепенное повышение температуры

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.